Metal Spinnig, también llamado "Flow Forming" es el proceso de fijación de palanquillas planas o huecas en el molde de una máquina de hilar. Mientras las palanquillas giran sobre el eje de la cama, se utiliza una rueda giratoria o una barra de accionamiento para aplicar presión a las palanquillas, lo que provoca una deformación plástica local.

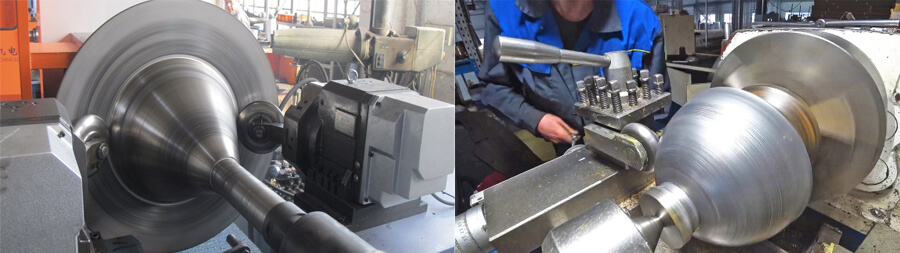

Metal Spinning de Yixing Technology es un proceso avanzado que combina las características de forja, extrusión, estiramiento, flexión, laminación de anillos, laminación cruzada y extrusión de rollos, con un procesamiento de corte mínimo o nulo. Las palanquillas de cilindro de metal, las palanquillas planas o las palanquillas prefabricadas se presionan firmemente sobre el molde del núcleo de la máquina de hilar con una parte superior de la cola, y el husillo impulsa la varilla del núcleo y la palanquilla para rotar. Al mismo tiempo, la rueda giratoria aprieta el material en el molde de núcleo giratorio desde un lado de la pieza en bruto, causando una deformación plástica continua del material punto por punto, obteniendo así piezas giratorias huecas con varias formas de barra colectora.

La tecnología Yixing puede hacer hilado de Cono, giro esférico, giro de cilindro que se utiliza ampliamente en diferentes industrias como instrumentos, válvulas de bola, maquinaria, aeroespacial, automotriz, etc.

La tecnología Yixing proporciona servicios de precisión de metal Spinning, que se usa ampliamente en campos como aeroespacial, automotriz, energía nuclear y electrónica. Por ejemplo, en la fabricación de automóviles, las ruedas de automóviles, los difusores, los componentes del sensor de oxígeno, etc. se pueden producir utilizando tecnología de giro. En el campo aeroespacial, la tecnología de giro se utiliza para producir piezas de alta precisión, como sopladores de turbina de motor de avión y bombas de turbina de motor de cohete.

Soluciones expertas de formación de metales:La tecnología Yixing es un profesionalFabricante de formación de chapaSe dedica a piezas de metal CNC, piezas de estampado y piezas de dibujo profundo con alta rentabilidad, alta precisión y alta estabilidad.

Servicios de metal a medida:La tecnología Yixing proporciona servicios de hilado de metal personalizados, que pueden personalizar varias piezas giratorias de formas especiales de acuerdo con los dibujos del cliente. El material de chapa incluye cobre, hierro, aluminio, acero inoxidable y se puede hacer con un rango de diámetro de hasta 1500mm. El espesor de la hilatura de chapa metálica varía de 0,5 a 10mm.

Aplicaciones y acabados versátiles:La tecnología Yixing fabrica varias lámparas de cobre, paneles de lámparas de pie, tazas de lámparas, ollas, cabezales elípticos, etc., girando en metal. El tratamiento superficial como recubrimiento en polvo, anodización, enchapado, pulido, etc. también se puede hacer según los requisitos de los clientes.

1. Fije la placa de metal circular cortada en la barra del núcleo de la máquina.

2. La varilla del núcleo impulsa la hoja de metal circular para girar a alta velocidad, Y la herramienta con una rueda giratoria comienza a presionar la superficie metálica hasta que la hoja de metal encaja completamente en la pared interior del molde y se forma.

3. Una vez completada la moldura, se saca la varilla del núcleo y se cortan la parte superior e inferior de la pieza para su demolición.

Tanto la formación giratoria como el dibujo profundo pueden dar forma a la chapa metálica, con diferencias y ventajas específicas de la siguiente manera:

1. Principio diferencia:

La formación de hilado se controla mediante la trayectoria de la Rueda de corte para controlar el flujo y la deformación de la chapa, mientras que el dibujo profundo controla el flujo de la chapa a través de la combinación de moldes convexos y cóncavos.

2. diferencia de costo del molde:

El costo del molde de extracción profunda suele ser de 3 a 6 veces mayor que el del metal giratorio, y el ciclo de fabricación de los moldes giratorios también es más corto.

3. diferencia material:

La Tasa de adelgazamiento de los giros suele ser de aproximadamente 30%, mientras que la de dibujo profundo es de aproximadamente 10%. El dibujo profundo requiere alrededor de 5-10mm de material de prensado de borde, lo que requiere un mayor costo de material.

4. velocidad de la producción:

Con molde de dibujo profundo o estampado, la velocidad de producción es mucho más rápida que el metal giratorio. La velocidad de giro del metal en una parte es relativamente lenta.

5. diferencia del producto:

En cuanto a la superficie, las marcas de giro se distribuyen en un patrón circular, mientras que las marcas de estiramiento se distribuyen en una línea vertical; en cuanto a resistencia, la fuerza de los productos hilados es mucho mejor que la del estampado.

En Resumen, el hilado convencional enfatiza las formas cóncavas, mientras que el hilado fuerte enfatiza el adelgazamiento y el alargamiento.

El hilado ordinario es un proceso de formación giratoria que cambia principalmente la forma del tocho, con el grosor de la pared básicamente sin cambios o menos cambiado. El hilado ordinario da forma principalmente a las piezas de trabajo al cambiar el tamaño del diámetro de la chapa. Es un proceso de formación sin corte para procesar cuerpos giratorios de paredes delgadas, que se forma girando la placa circular de metal giratoria o preforma a través del movimiento de alimentación de la rueda giratoria.

El hilado de potencia (también conocido como hilado de adelgazamiento) se origina en el hilado ordinario, en el que no solo cambia la forma de la pieza en bruto, sino que también reduce significativamente el grosor de la pared durante el proceso de hilado. La diferencia entre el adelgazamiento del giro y el giro ordinario es que el adelgazamiento pertenece a la categoría de deformación del volumen. Durante el proceso de deformación, lo principal es reducir el espesor de la pared manteniendo el volumen del billete básicamente sin cambios. La forma del producto terminado está completamente determinada por el tamaño del molde del núcleo, y la precisión del tamaño del producto terminado depende de la coincidencia razonable de los parámetros del proceso. Cuando se usa un giro fuerte para las partes cilíndricas, solo se reduce el diámetro interior sin cambiar el diámetro exterior (lo contrario es cierto para el giro interno). Debido a la reducción del grosor de la pared de la pieza en bruto mediante un fuerte giro, se permite una gran cantidad de deformación en una hilatura, lo que mejora en gran medida la eficiencia de producción de hilado fuerte en comparación con el hilado ordinario. Su aplicabilidad también se amplía enormemente, pero el correspondiente giro fuerte requiere una mayor potencia de equipo.

El Principio de movimiento del giro CNC y el giro manual en el proceso de formación del producto es el mismo. La fuerza de sujeción es proporcionada por la parte superior de la cola, que impulsa a la hoja de material a girar junto con el husillo. La rueda de Corte extiende la hoja de material de punto a línea y de línea a superficie de acuerdo con la trayectoria de corte predeterminada, y finalmente se forma. La diferencia radica en el camino que la máquina de hilado CNC controla la Rueda de corte durante el proceso de hilado, así como el espacio entre la rueda de corte y el molde. Debido a la alta precisión de funcionamiento, la buena rigidez del equipo y la gran fuerza de procesamiento de las máquinas herramienta CNC, los productos fabricados tienen buena consistencia, producción estable y pueden controlar eficazmente la precisión de los productos; en el proceso de hilado y formación manual, La trayectoria de corte de la Rueda de corte se determina controlando manualmente la barra de corte, y hay diferencias en la trayectoria de corte y el espacio entre cada producto, lo que da como resultado una precisión inestable de los productos por lotes.

Cuando el espesor del material hilado excede un cierto rango (el hierro supera los 1,2mm, el aluminio supera los 1,5mm y el acero inoxidable supera los 1mm), la fuerza manual no puede soportar la fuerza de procesamiento requerida durante el Giro, lo que puede conducir fácilmente a la chatarra del producto. Al girar manualmente los productos de aluminio y hierro para piezas delgadas, la superficie de la pared exterior del producto procesado será mejor que la del giro CNC. Pero en los últimos años, con la mejora continua de la tecnología de proceso, la superficie de la pared exterior de los productos de hilado CNC se ha vuelto muy similar a la hilatura manual.