La soldadura láser es un método de soldadura eficiente y preciso que utiliza un rayo láser de alta densidad de energía como fuente de calor.

La soldadura láser es uno de los aspectos importantes de la aplicación de la tecnología de procesamiento de materiales láser.

A continuación se muestra una breve introducción a varios métodos de proceso.

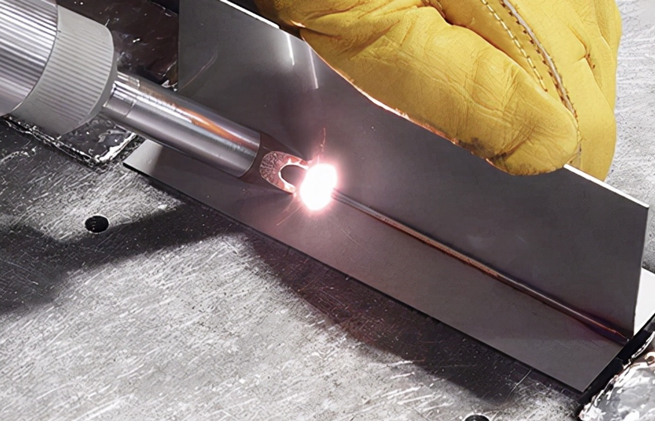

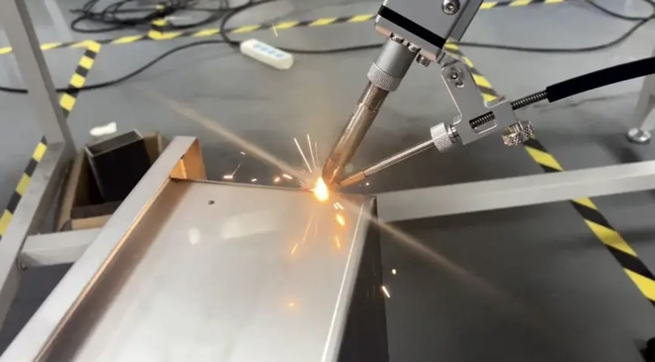

1 Placa a placa de soldadura

Incluye cuatro métodos de procesamiento:

Soldadura a tope;

Soldadura final;

Centro de soldadura de penetración;

Centro de perforación fusión de soldadura.

2 línea a línea de soldadura

Incluye cuatro métodos de procesamiento:

Línea a línea de soldadura;

Soldadura cruzada;

Soldadura de regazo paralelo;

Soldadura en forma de T.

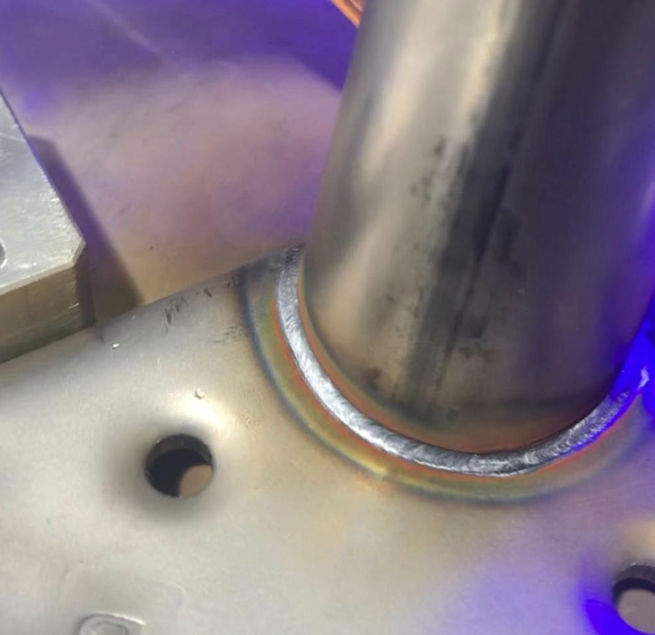

3 Soldadura de alambres de metal y componentes en forma de bloque

La soldadura láser puede conectar con éxito los cables a los componentes agrupados, que pueden ser de cualquier tamaño. Al soldar, se debe prestar atención a la forma geométrica de los componentes de alambre de soldadura.

4 Soldadura de diferentes metales

La soldadura de diferentes tipos de metales debe abordar la gama de parámetros de Soldabilidad y soldabilidad.

La soldadura láser entre diferentes materiales solo es adecuada para ciertas combinaciones de materiales.

La soldadura por láser no es adecuada para la conexión de ciertos componentes, pero el láser puede servir como fuente de calor para la soldadura fuerte suave y dura, que también tiene las ventajas de la soldadura por láser.

Hay varias formas de usar la soldadura fuerte, entre las que la soldadura suave por láser se utiliza principalmente para soldar placas de circuito impreso, especialmente adecuadas para la tecnología de ensamblaje de componentes de chip.

Factores que afectan la calidad de la soldadura láser

La soldadura láser es un proceso en el que un rayo láser de alta energía irradia una pieza de trabajo, provocando un fuerte aumento en la temperatura de trabajo, lo que hace que la pieza de trabajo se derrita y se vuelva a unir para formar una Junta Permanente.

La soldadura láser tiene una mejor resistencia al corte y resistencia al desgarro.

Hay muchos factores que afectan la calidad de la soldadura láser. Algunos de ellos son muy inestables y tienen una inestabilidad considerable. Cómo configurar y controlar correctamente estos parámetros para mantenerlos dentro del rango correcto del proceso de soldadura láser continuo de alta velocidad, para garantizar la calidad de la soldadura. La fiabilidad y la estabilidad de la formación de soldadura son cuestiones importantes relacionadas con la practicidad y la industrialización de la tecnología de soldadura láser.

Los principales factores que afectan la calidad de la soldadura láser son los equipos de soldadura, la condición de la pieza de trabajo y los parámetros del proceso.

1. equipo de soldadura

Los requisitos de calidad más importantes para los láseres son el modo de haz, la potencia de salida y la estabilidad.

Cuanto menor sea el orden del patrón de haz, mejor será el rendimiento de enfoque del haz, menor será el punto, mayor será la densidad de potencia bajo la misma potencia del láser, Y mayor es la profundidad y el ancho de la costura de soldadura.

Generalmente, se requiere un modo base (TEM00) o un modo de bajo pedido, de lo contrario es difícil cumplir con los requisitos de soldadura láser de alta calidad.

En la actualidad, los láseres en China siguen siendo difíciles de utilizar para la soldadura láser en términos de calidad de haz y estabilidad de salida de potencia.

Desde la perspectiva de situaciones extranjeras, la calidad de los rayos láser y la estabilidad de la potencia de salida ya son bastante altas y no se convertirán en un problema en la soldadura láser.

El factor más importante que afecta la calidad de soldadura de los sistemas ópticos es la lente de enfoque, que generalmente utiliza una distancia focal entre 127mm (5 pulgadas) y 200mm (7,9 pulgadas). Una pequeña distancia focal es beneficiosa para reducir el diámetro del punto de la cintura del haz de enfoque, pero ser demasiado pequeño puede provocar fácilmente contaminación y daños por salpicaduras durante el proceso de soldadura.

Cuanto más corta sea la longitud de onda, mayor será la absorción.

Por lo general, los materiales con buena conductividad tienen una mayor reflectividad.

La reflectividad del láser YAG es plata 96%, aluminio 92%, cobre 90% y hierro 60%.

Cuanto mayor es la temperatura, mayor es la absorbancia, mostrando una relación lineal. Generalmente, el revestimiento de la superficie con fosfato, negro de carbón, grafito, etc. puede mejorar la tasa de absorción.

2. Condición de la pieza de trabajo

La soldadura láser requiere una alta precisión del borde de la pieza de trabajo procesada y ensamblada, una alineación estricta entre los puntos de soldadura y la costura de soldadura, Y ninguna distorsión en la precisión original del ensamblaje y la alineación del punto de la pieza de trabajo debido al calor de soldadura durante el proceso de soldadura.

Esto se debe a que el punto del láser es pequeño, la costura de soldadura es estrecha y, en general, no se agrega metal de relleno. Si el espacio de montaje es demasiado grande, el haz puede pasar a través del espacio y no puede derretir el material base, o causar un impacto o depresión de luz obvio. Si la desviación entre puntos es ligeramente grande, puede provocar una fusión incompleta o una soldadura incompleta.

Por lo tanto, el espacio de montaje y la desviación de la costura del punto del acoplamiento de la placa general no deben exceder los 0,1mm, y la desalineación no debe exceder los 0,2mm.

En la producción real, a veces la tecnología de soldadura láser no se puede utilizar debido a la incapacidad de cumplir con estos requisitos.

Para lograr buenos resultados de soldadura, los huecos permitidos a tope y vuelta deben controlarse dentro de la 10% del grosor de la placa delgada. La soldadura láser exitosa requiere un contacto cercano entre los sustratos que se están soldando. Esto requiere un ajuste cuidadoso de las piezas para lograr resultados óptimos.

3. parámetros de soldadura

(1) El parámetro de soldadura más importante para la influencia del método de soldadura láser y la estabilidad de formación de soldadura es la densidad de potencia del punto láser. Su impacto en el método de soldadura y la estabilidad de formación de soldadura es el siguiente.

La densidad de potencia del punto del láser, de pequeño a grande, está en el orden de soldadura de conducción de calor estable, soldadura de modo inestable y soldadura de penetración profunda estable.

La densidad de potencia del punto láser está determinada principalmente por la potencia del láser y la posición del foco del haz bajo un cierto modo de haz y la distancia focal del espejo de enfoque.

La densidad de potencia del láser es directamente proporcional a la potencia del láser.

Existe un valor óptimo para la influencia de la posición focal.

Cuando el foco de la viga está en una cierta posición debajo de la superficie de la pieza de trabajo (dentro del rango de 1-2mm, dependiendo del espesor de la placa y los parámetros), se puede obtener la costura de soldadura más ideal. Desviarse de esta posición de enfoque óptima aumentará el punto de luz de la superficie de la pieza de trabajo, lo que conducirá a una disminución en la densidad de potencia. Dentro de un cierto rango, causará cambios en la forma del proceso de soldadura.

La influencia de la velocidad de soldadura en la forma del proceso de soldadura y las piezas estables no es tan significativa como la de la potencia del láser y la posición de enfoque. Solo cuando la velocidad de soldadura es demasiado alta, el proceso de soldadura de penetración profunda estable no se puede mantener debido a la pequeña entrada de calor.

Durante la soldadura real, la soldadura de penetración profunda estable o la soldadura de conducción de calor estable deben seleccionarse en función de los requisitos del sitio de soldadura para la profundidad de penetración, para evitar absolutamente la soldadura de inestabilidad de modo.

(2) La influencia de los parámetros de soldadura en la profundidad de penetración dentro del rango de soldadura de penetración profunda.

Dentro de un rango estable de soldadura de penetración profunda, cuanto mayor sea la potencia del láser, mayor será la profundidad de penetración, con una relación de aproximadamente 0,7 veces.

Además, cuanto mayor es la velocidad de soldadura, menor es la profundidad de penetración.

Bajo ciertas condiciones de potencia del láser y velocidad de soldadura, el foco está en la posición óptima cuando la profundidad de penetración es máxima. Si se desvía de esta posición, la profundidad de penetración disminuye e incluso se convierte en un modo de soldadura inestable o de conducción de calor estable.

(3) El papel de los gases protectores

Las principales funciones de los gases protectores son:

Proteger la pieza de trabajo de la oxidación durante el proceso de soldadura.

Proteja la lente de enfoque de la contaminación por vapor de metal y las salpicaduras de gotas líquidas.

Disperse el plasma generado por la soldadura láser de alta potencia.

Enfríe la pieza de trabajo y reduzca la zona afectada por el calor.

El gas protector suele ser argón o helio, y si la masa aparente no es alta, es nitrógeno.

Su tendencia a producir plasma es significativamente diferente: el helio, debido a su alta masa de ionización y su rápida conductividad térmica, tiene una menor tendencia a producir plasma en las mismas condiciones que el argón, permitiendo una mayor profundidad de fusión.

Dentro de un cierto rango, a medida que aumenta el caudal del gas protector, Aumenta la tendencia de suprimir el plasma, aumentando así la profundidad de la masa fundida, pero tiende a volverse suave dentro de un cierto rango.

(4) Análisis DE LA monitorabilidad de cada parámetro.

Entre los cuatro parámetros de soldadura, la velocidad de soldadura y el caudal de gas de blindaje son fáciles de monitorear y mantener la estabilidad, mientras que la potencia del láser y la posición de enfoque son parámetros que pueden fluctuar durante el proceso de soldadura y son difíciles de monitorear.

Aunque la potencia de salida del láser es altamente estable y fácil de monitorear, la potencia del láser que llega a la pieza de trabajo cambiará debido a la pérdida de la Guía óptica y el sistema de enfoque, que está relacionado con la calidad, uso del Tiempo, y la contaminación superficial de la pieza de trabajo óptica, Lo que dificulta el seguimiento y se convierte en un factor incierto en la calidad de la soldadura.

La posición de enfoque de la viga es uno de los factores más difíciles de monitorear y controlar en los parámetros de soldadura que afectan la calidad de la costura de soldadura.

En la actualidad, se requieren ajustes manuales y pruebas de procesos repetidos en la producción para determinar la posición de enfoque adecuada y obtener la profundidad de fusión requerida.

Sin embargo, debido a la deformación de la pieza de trabajo, el efecto de la lente térmica o la curva espacial multidimensional durante el proceso de soldadura, la posición de enfoque puede cambiar y puede exceder el rango permitido.