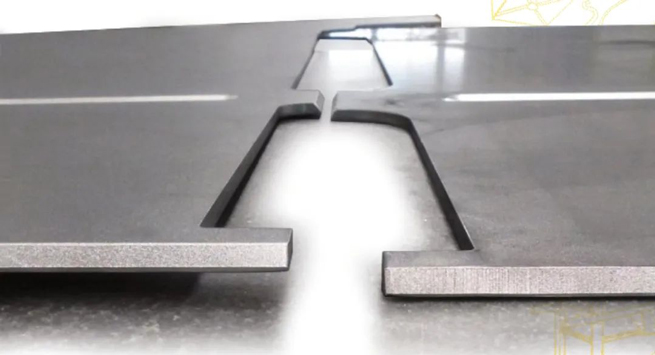

Como se muestra en la Figura 1, la parte izquierda muestra Deformación de rebote y no es completamente plana, mientras que la parte derecha está nivelada por una máquina niveladora de piezas. Las piezas planas y libres de estrés pueden mejorar la eficiencia de producción de flexión y soldadura, asegurando la satisfacción del cliente.

Las láminas de metal entregadas a la fábrica de láminas de metal parecen suficientemente planas. Pero las apariencias pueden engañar, especialmente para los materiales metálicos. Los materiales o Partes que parecen planas pueden volverse desiguales durante el procesamiento debido a la tensión del procesamiento.

Por lo que es significativo y necesario comprender lo que sucedió antes de que las materias primas fueran enviadas a la fábrica de chapa. La materia prima del material de la hoja proviene del material laminado de la bobina. En el centro de servicio de procesamiento de metales, Estas bobinas se desenrollan, se enderezan y finalmente se cortan en una cierta longitud. Aunque la hoja parece plana, todavía hay tensión en el interior (que está claramente presente en la estructura metalográfica del material).

Al cortar térmicamente (como máquinas de corte por láser o plasma) estos materiales, se libera el estrés y las piezas se vuelven desiguales. Esta situación puede ocurrir tanto en partes metálicas delgadas como gruesas.

Esta situación también se aplica a las piezas de metal negro y no ferroso. El uso de gases auxiliares juega un papel importante en el proceso de corte de tales piezas. Por ejemplo, cuando se usa oxígeno para cortar acero al carbono, sufre una reacción exotérmica con el metal. Esto introducirá una gran cantidad de calor en el área de corte, haciendo que el proceso de corte ocurra rápidamente (el subproducto de esta reacción química es el borde oxidado, que debe limpiarse para pintar). Sin embargo, el calor adicional también liberará más estrés en el metal. En comparación con el oxígeno, el uso de gas inerte, el corte de nitrógeno puede reducir la entrada de calor, pero incluso con procesos más suaves, el estrés aún se está liberando.

El estrés se libera y las partes se vuelven desiguales, lo que es particularmente problemático para los talleres de producción que utilizan la nueva tecnología de corte láser, ya que ciertas partes pueden inclinarse o rebotar en la cerca durante el corte por láser, resultando en colisión y daños en el cabezal de corte. Especialmente cuando la velocidad de corte alcanza 30 m/min o más, y la aceleración supera los 2m/S2, se ha convertido en un estándar de la industria. Un componente muy costoso en el equipo de corte por láser puede resultar dañado por piezas de la máquina de corte que rebotan debido al estrés.

Cualquier proceso de corte puede liberar la tensión generada durante el proceso de bobinado. Este estrés se puede ver claramente en el fenómeno de rebote del metal después de cortar o perforar (el punzonado puede hacer que el material forme el endurecimiento del trabajo y genere un nuevo estrés, que se puede ver en las partes perforadas).

¿Cómo se ocupa una fábrica de láminas metálicas de la tensión generada por los materiales metálicos durante el proceso de bobinado, así como la tensión liberada por los materiales parciales después de ser cortados o estampados? Una máquina de nivelación de piezas puede proporcionar asistencia. Las máquinas de nivelación de piezas pueden proporcionar piezas planas necesarias para las fábricas de chapa metálica y sus procesos de fabricación posteriores, lo que garantiza una mayor eficiencia de producción y reduce la chatarra durante los procesos de flexión y soldadura.

La máquina niveladora de piezas (Figura 2) logra la planitud aplicando fuerzas de flexión repetidas a la hoja o pieza de metal a través de un conjunto de rodillos de nivelación. El rodillo de nivelación ejerce presión sobre el material metálico a medida que pasa a través de la máquina de nivelación. La intensidad de la tensión aplicada a los materiales metálicos disminuirá y finalmente eliminará su tensión interna.

Figura 2 Rodillo de nivelación y sistema de nivelación electromecánico de la máquina de nivelación de piezas

¿Cómo están dispuestos Estos rodillos de nivelación? Esto depende del tipo de material metálico, el grosor del material y la planitud que se logre. Las variables de la máquina de nivelación de piezas incluyen: el número de rodillos de nivelación; Distancia central del rodillo de nivelación; Diseño y método de soporte de rodillos de nivelación; la rigidez del marco del rodillo de nivelación y toda la máquina; El soporte del rodillo de nivelación (longitud y LayoUT del rodillo de apoyo); Sistema de control de brecha de nivelación y su capacidad para mantener brechas estables; Consumo de electricidad.

Conveniencia de limpieza de nivelación y rodillos de apoyo, así como el mantenimiento de la máquina. Mientras se extiende el metal, el rodillo de nivelación reduce gradualmente la presión y aplana las piezas; El marco del rodillo de nivelación fuera de la máquina herramienta puede ser impulsado por un motor eléctrico. El tamaño de la parte correspondiente a nivelar, y la presión de nivelación depende del diámetro del rodillo de nivelación. El diámetro de cada rodillo de nivelación se combina con la posición del rodillo de nivelación, el diseño del marco del rodillo de la máquina, el rodillo de soporte y el Marco, y hay una ventana de visualización de operación correspondiente. En términos generales, los diámetros de rodillo de enderezamiento más pequeños se utilizan para materiales más delgados, mientras que los diámetros de rodillo más grandes se utilizan para materiales más gruesos. Las máquinas niveladoras generalmente pueden nivelar piezas con espesores que van desde 0,2mm hasta casi 70mm.

La precisión de planitud proporcionada por la nivelación en realidad varía según la aplicación de materiales metálicos y su grosor y tipo. Por ejemplo, las piezas metálicas utilizadas en la fabricación de grúas y equipos de minería se consideran muy buenas si la máquina niveladora puede proporcionar planitud que varía de 0,5 mm/m a 1 mm/m. Sin embargo, para los fabricantes de hojas de sierra que requieren una planitud de 0,1 mm/m o superior, esta planitud no es adecuada. Afortunadamente, una máquina niveladora de piezas de alta precisión puede proporcionar piezas planas para los fabricantes de equipos de servicio pesado y también producir piezas con mayores tolerancias para los fabricantes de hojas de sierra.

La nivelación de piezas también puede ser muy meticulosa. Por ejemplo, las empresas manufactureras de la industria aeroespacial suelen utilizar materiales de aluminio. 5mm se considera un componente relativamente grueso para estas empresas, pero para los fabricantes de equipos de minería, Este espesor es demasiado delgado. Este tipo de material de aluminio generalmente se somete a un tratamiento térmico para lograr una mayor resistencia. Después del tratamiento térmico, el material de aluminio se vuelve blando y se almacena a una temperatura de-18 ° C. Si dichas piezas se nivelan inmediatamente después de perforar, la máquina niveladora de piezas debe enfrentar dos desafíos principales. En primer lugar, el material es suave, por lo que el rodillo de aplanamiento debe ser suave al apretar y extender el material para evitar la deformación del material. En segundo lugar, cuando las partes congeladas entran en contacto con altas temperaturas ambientales, se formará agua de condensación en la superficie de las Partes. Por lo tanto, los componentes de la máquina de nivelación deben estar hechos de acero inoxidable o acero recubierto para evitar la corrosión.

Los resultados de la producción de máquinas de nivelación de piezas son muy simples, piezas planas, pero en realidad son máquinas complejas que pueden manejar la deformación material difícil de corregir.

Por ejemplo, materiales de punzonado y tratamiento térmico. Ambos materiales a menudo exhiben Deformación de onda intermedia o deformación de onda de borde. Corregir tales partes o placas requiere medidas y técnicas especiales.

Para (Algunas) placas perforadas y materiales tratados térmicamente, la función de control de flexión avanzada del rodillo de nivelación Puede aumentar específicamente la presión de nivelación en ciertas áreas de la pieza o placa, mientras se reduce la presión de nivelación en otras áreas. A través de este método de nivelación controlada, el material se extiende en la dirección longitudinal requerida, reduciendo o incluso eliminando la deformación de la onda intermedia y la deformación de la onda del borde.

Los materiales de alta resistencia a la tracción son otro tipo de material que es difícil de manejar. El Procesamiento de tales materiales requiere una máquina de alta potencia que combine rodillos de nivelación de diámetro muy grande con la separación de rodillos correspondiente para reducir el estrés del material y proporcionar una buena planitud. Eliminar la deformación de la onda intermedia y la deformación de la onda del borde.

Cualquier equipo de fabricación avanzado requiere un operador dedicado, que sea experimentado y, lo que es más importante, un operador curioso que pueda brindar resultados realmente diferentes. Si está dispuesto a dedicar tiempo a ajustar y probar piezas para lograr buenos efectos de nivelación, la fábrica puede lograr una nivelación eficiente de piezas y productos de mayor calidad en procesos de fabricación posteriores.

En teoría, la nivelación es una operación simple y fácil. Además de la velocidad del rodillo de nivelación, El operador solo necesita ajustar otros dos parámetros: el espacio de nivelación entre la entrada y la salida, Y el ángulo en el que las piezas se introducen en la máquina. Al encontrar la combinación correcta, el operador puede optimizar los resultados de nivelación.

Por supuesto, las herramientas informáticas integradas en el sistema de control del dispositivo también proporcionarán asistencia. Después de introducir el espesor, la fuerza de rendimiento y el tipo de material, el sistema de control emitirá el recomendadoParámetros de nivelación. Por lo general, estos parámetros ya pueden garantizar buenos resultados de nivelación. Si el operador quiere buscar mejores resultados de nivelación, este conjunto de parámetros de nivelación se puede utilizar como parámetros básicos para que comience a ajustar.

La nivelación de piezas puede ayudar a las fábricas de chapa metálica a aumentar la producción y la productividad. Los datos del informe proporcionados por la fábrica de chapa indican que la incorporación de una máquina niveladora de piezas en su proceso de producción resultó en un aumento de productividad de aproximadamente 25% en el proceso de flexión después de nivelar las piezas. Las piezas planas se doblan con mayor precisión, lo que significa menos retrabajo y una mayor consistencia de calidad del producto. En el departamento de soldadura, esto significa que los accesorios de ensamblaje se pueden simplificar en gran medida, mejorando la precisión del ensamblaje, y los empleados de soldadura estarán felices. La reducción significativa de productos no conformes ha mejorado la eficiencia de producción.

Esto es particularmente cierto para la soldadura de robots. Las soldaduras más estrictas y consistentes significan el uso de menos cables de relleno, líneas de producción de soldadura más suaves y procesos automatizados más rápidos.

Las máquinas de nivelación de piezas también pueden crear nuevas oportunidades comerciales para una empresa. Por ejemplo, si una empresa quiere atender a los clientes de la industria de la construcción, el techo y la fachada que proporcionan deben ser absolutamente planos, y cada lámina debe ser igualmente plana, ya que cualquier hoja que no cumpla con las especificaciones puede hacer que el trabajo de instalación se detenga.