El estampado es un método de producción que es altamente propenso a accidentes de seguridad. Según la información relevante, el número de accidentes personales que ocurren en Las punzonadoras es tres veces mayor que en la industria mecánica general. Con la promulgación de la Ley de Seguridad Laboral, muchos fabricantes han tomado muchas medidas de protección de seguridad para proteger la seguridad de los trabajadores. Sin embargo, la mayoría de las empresas todavía utilizan el método de operación manual de ensamblar directamente las piezas en la cavidad del molde a mano cuando se utilizan métodos de estampado para la producción. En esta situación, si el equipo de estampado y los moldes no tienen dispositivos de protección de seguridad, es extremadamente fácil causar accidentes de seguridad personal.

En primer lugar, debido a la ignorancia del operador, el desdén, la falta de comprensión, la falta de experiencia o negligencia, la insatisfacción y otras emociones negativas hacia los peligros y los métodos de operación seguros en las operaciones de estampado, las máquinas herramienta grandes generalmente son operadas por varias personas juntas. Si no cooperan adecuadamente entre sí, los accidentes también son propensos a ocurrir.

Las razones para sellar moldes están directamente relacionadas con la seguridad personal de los operadores, la seguridad del equipo y el funcionamiento normal de la producción de estampado. Los moldes pueden inclinarse, romperse, salpicar residuos, o rebotar piezas de trabajo o residuos por razones estructurales o de desgaste sin medidas estructurales preventivas; el molde hace conveniente que los dedos entren en la zona de peligro.

La razón objetiva de la ocurrencia de accidentes de seguridad de estampado es que el embrague, el freno y el dispositivo de seguridad del equipo de estampado utilizado para estampar son propensos a fallas. Lo que resulta en una sensibilidad y fiabilidad insuficientes del embrague y el freno, pérdida repentina del control de la estructura de control eléctrico y perforación continua. La Naturaleza de trabajo de la punzonadora excede el límite fisiológico de la reacción humana.

La razón de los 4 documentos técnicos del proceso es que la especificación del proceso de estampado es un documento técnico que guía el proceso de producción de estampado de piezas. La mayoría de las especificaciones actuales del proceso de estampado en las empresas no especifican claramente los requisitos de seguridad y las medidas técnicas de seguridad. Sin especificar medidas técnicas de seguridad específicas para las diferentes características de piezas específicas, la gestión de la seguridad se convierte en mera formalidad.

Las razones para la gestión de la seguridad incluyen reglas y regulaciones de producción de seguridad laxas, disciplina de proceso poco clara, mala gestión de moho, múltiples peligros ocultos de Accidentes de equipos, organización de producción irrazonable, entorno de trabajo caótico, condiciones laborales insatisfactorias en el sitio de producción, apilamiento desigual de productos, pasos bloqueados, mala gestión de la seguridad, Bajo nivel de operación de seguridad, violación de las reglas y regulaciones, y falta de énfasis en la producción de seguridad. Se seguirán produciendo accidentes con lesiones.

Lo anterior son las características y causas de los accidentes de seguridad que son propensos a ocurrir en el proceso de estampación. Cómo prevenirlos: mejorar la calidad de los operadores es un vínculo importante en la producción de seguridad; Diseñar troqueles de estampado razonables y Seguros es un requisito previo para una producción segura; El uso correcto y el mantenimiento de equipos de estampado, así como la adición de medidas de protección de seguridad, son la base de la producción segura; Los documentos técnicos del proceso son la base para la producción de seguridad.

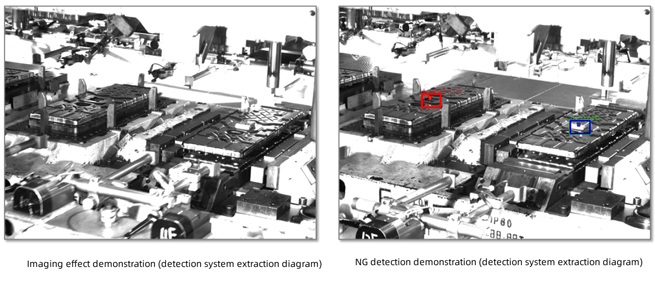

1. El instrumento de inspección visual de formación de estampación inteligente tiene una función automática de recolección y modelado de algoritmos AI, lo que facilita enormemente el ajuste de la máquina y mejora la eficiencia del trabajo. Al establecer una plantilla de comparación estándar, después de activar la función "AI", no es necesario detenerse. El sistema combinará automáticamente múltiples imágenes ligeramente diferentes pero OK basadas en los parámetros relevantes establecidos para establecer un modelo estándar visual en términos de coincidencia estadística, valores de características, similitud, valores de escala de grises, y otros aspectos; Sin embargo, los monitores convencionales no tienen esta función. Después de cada apagado de alarma, es necesario verificar manualmente la cavidad del molde para determinar si la imagen está bien, luego elija acumular o cancelar, y finalmente restablecer e iniciar la punzonadora. La operación es problemática y afecta la producción.

2. Los algoritmos de software inteligente son verdaderamente profundo algoritmos de aprendizaje imágenes estándar que pueden acumular N (elNúmero de imágenes se puede establecer arbitrariamente) e integrarlas en un modelo. Este algoritmo reduce significativamente la tasa de falsas alarmas para la detección de formación de estampación metálica y garantiza la velocidad de detección. El reconocimiento visual convencional solo puede realizar una comparación de imágenes simple y no puede integrar múltiples imágenes estándar acumuladas en un solo modelo. Este algoritmo limita los tipos y la eficiencia de la detección del producto y es propenso a falsas alarmas o detecciones perdidas, lo que afecta seriamente la velocidad y la eficiencia de la producción.

3. Puede monitorear con precisión la situación anormal de los moldes superior e inferior de la punzonadora en milisegundos y la alarma oportuna y controlar la parada para evitar presionar el molde. Los monitores convencionales solo pueden monitorear el molde inferior.

4. La Función de enfoque automático encuentra el parámetro de distancia focal óptimo a través del cálculo de la computadora. La solución convencional solo puede ajustar manualmente la distancia focal, lo que facilita el funcionamiento y la velocidad de ajuste es rápida.

5. El estampado inteligente que forma el detector visual puede proporcionar la función de ver remotamente la situación de monitoreo del monitor. A través de la aplicación móvil desarrollada por nuestra empresa, los usuarios pueden ver de forma remota y en tiempo real los registros de apagado y inicio, registros de operaciones, registros de alarma, imágenes NG y estadísticas de monitoreo de cada monitor. Facilitar el seguimiento y la gestión del uso del monitor por parte de la gestión de la empresa.

Detección en línea en tiempo real de cualquier anomalía en la superficie del molde durante el proceso de producción para evitar la compresión y lesión del molde, con el fin de lograr la reducción de costos y la mejora de la eficiencia. Las pruebas principales son las siguientes:

1. si hay residuos Compruebe, punzones o productos (incluida la mano que ingresa al área de trabajo) en los moldes superior e inferior (moldes móviles y fijos);

2. Compruebe si la tira de material del molde de estampado continuo se entrega en su lugar;

3. Compruebe si hay agujeros de perforación perdidos;

4. Otras anomalías del molde

Adecuado para escenarios: solo punzón, molde continuo, molde de brazo robótico de Estación múltiple

En la actualidad, ha sido ampliamente utilizado por muchos fabricantes de estampado y moldeo por inyección en la industria automotriz y de electrodomésticos, como BYD, Great Wall Motors, Foxconn y utensilios de cocina marcianos.