Riesgos ambientales y riesgos de enfermedades profesionales

De acuerdo con la Ley DE LA República Popular de China sobre la Prevención y el Control de las Enfermedades Profesionales, las enfermedades profesionales se refieren a las enfermedades causadas por los trabajadores de las empresas, las instituciones públicas, Y organizaciones económicas individuales que entran en contacto con polvo, sustancias radiactivas y otros factores tóxicos y dañinos durante sus actividades ocupacionales.

El Taller de pulido en la industria de la chapa tiene una gran cantidad de polvo y, a menudo, un entorno hostil, lo que lo convierte en un área de alto riesgo para las enfermedades profesionales. Los trabajadores se enfrentan a la amenaza de enfermedades profesionales como la neumoconiosis y el enfisema, como se muestra en la Figura 1. Una vez que ocurren estas enfermedades profesionales, no solo los trabajadores sufrirán, sino que las empresas también sufrirán pérdidas y las actividades de producción también pueden verse afectadas. Por lo tanto, deben tomarse medidas efectivas de prevención y control.

Difícil de controlar la calidad de molienda

Para piezas de trabajo con altos requisitos de calidad de apariencia, el pulido manual es difícil de manejar, y la consistencia del pulido de la superficie de la pieza de trabajo es difícil de asegurar; Por otro lado, los usuarios finales inevitablemente tendrán requisitos más altos para la apariencia de piezas de chapa, Que obligará a las empresas a deshacerse rápidamente de esta situación incómoda y buscar mejores soluciones de proceso de pulido. La superficie de acero inoxidable con un aspecto pobre y bueno se muestra en las Figuras 2 y 3.

Figura 2: Mala apariencia de la superficie de acero inoxidable

Figura 3: Superficie de acero inoxidable con buena apariencia

Distraida por La 'gente'

El número de trabajadores calificados de pulido está disminuyendo; El nivel de habilidad de los trabajadores de pulido varía; Y los diferentes estados de cada trabajador de moler diferentes piezas de trabajo resultan en la incapacidad de garantizar la consistencia de los productos de lote, E incluso traer peligros de calidad. Mientras tanto, debido al mal ambiente de trabajo, la alta carga de trabajo y el daño significativo al cuerpo durante el trabajo, hay cada vez menos trabajadores calificados dispuestos a pulir.

Para las fábricas de chapa que dependen excesivamente de los técnicos de pulido, con el fin de evitar restricciones en el desarrollo a largo plazo de la empresa, es necesario diseñar por adelantado, optimizar los procesos de pulido, mejorar la eficiencia de pulido y minimizar la participación del personal tanto como sea posible.

Aplicación de cinturón de arena

El uso de correas abrasivas y ruedas abrasivas en tecnología es bastante común. En los últimos años, la tecnología de fabricación de correas abrasivas ha avanzado rápidamente y los campos de aplicación están cada vez más extendidos. Sandbelt es una herramienta de cinta hecha con adhesivo para unir abrasivo sobre materiales flexibles como papel y tela, que se puede utilizar para moler y pulir. Es una forma principal de herramientas abrasivas recubiertas, como se muestra en la Figura 4. La tecnología de molienda de correa abrasiva se ha convertido en un campo de tecnología de procesamiento independiente con una gama completa de categorías y un sistema técnico relativamente completo. Las ventajas de la molienda de la correa abrasiva se resumen de la siguiente manera:

Figura 4 Cinturón de arena

(1) Las partículas abrasivas en la correa abrasiva tienen una capacidad de corte más fuerte que las delMuela, que es más de 5 veces mayor que la de la Muela, y la eficiencia de molienda es muy alta;

El tamaño de la correa de arena puede ser grande, adecuado para un procesamiento eficiente en un área grande, y la gama de materiales de procesamiento es amplia;

Debido al bajo calor generado por la fricción y las buenas condiciones de disipación de calor, puede reducir efectivamente la deformación y la quema de la pieza de trabajo;

(4) La Correa está en contacto de arena flexible con la pieza de trabajo, y se puede unir a la superficie curva en reversa, moliendo varias superficies formadas complejas, y tiene buenos efectos de funcionamiento y pulido.

Hay varias formas de máquinas de pulir correas, como se muestra en la Figura 5.

Figura 5 Cinturón Grinder

Por lo general, se recomienda que la amoladora de cinta abrasiva se pueda equipar con dos correas abrasivas al mismo tiempo para satisfacer las necesidades de molienda áspera y luego molienda fina después de un posicionamiento de la pieza de trabajo, evitar el reemplazo frecuente de correas abrasivas y mejorar la eficiencia de producción.

Casos de aplicación típicos de amoladora de cinturón

01 caso soldadura tubo cuadrado soldadura pulido

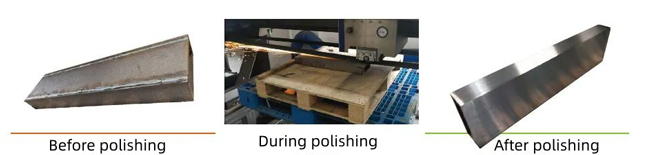

Un Ejemplo de pulido de la costura de soldadura de tubo cuadrado soldado se muestra en la Figura 6.

Figura 6 de molienda de soldaduras de tubo cuadrado soldadas

(1) Descripción de la pieza de trabajo: el espesor de la placa de acero es de 6mm y 10mm, y el tamaño de la tubería de acero soldada es de 850mm × 200mm × 100mm, con un ancho de soldadura de aproximadamente 10mm y una altura de aproximadamente 3mm.

Eanálisis de dificultad: la costura de soldadura es relativamente alta, la cantidad de molienda es grande y la planitud de molienda es difícil de controlar.

⑶ Equipo: amoladora de doble correa tipo DURA, con una potencia de transmisión por correa de 15kW.

(4) Método de molienda: completamente automático.

(5) Flujo de proceso: Primero, molienda áspera con cinta de arena gruesa para eliminar el exceso, y luego molienda fina con cinta de arena fina para cumplir con los requisitos de rugosidad de la superficie.

(6) Eficiencia: pulido completo de dos soldaduras y superficie en una superficie grande en 7 minutos.

02 Caso: piezas de chapa de aleación de aluminio pulidas antes de la pulverización

En La Figura 7 se muestra un ejemplo de pulido de piezas de chapa de aleación de aluminio antes de la pulverización.

Figura 7, rectificado de piezas de chapa de aleación de aluminio antes de la pulverización

⑴ Descripción de la pieza de trabajo: Hecho de aleación de aluminio, con una capa de óxido en la superficie.

⑵ Análisis de dificultad: Después del pulido, no solo es necesario cumplir con los requisitos de rugosidad de la superficie, sino también garantizar líneas de molienda uniformes y consistentes para evitar diferencias de color después de la pulverización.

⑶ Equipo: OGTWIN-3107-AF de amoladora de doble correa servo completo.

(4) Método de molienda: completamente automático.

(5) Flujo de proceso: seleccione una correa abrasiva apilada adecuada, primero use una correa de arena 120 para moler previamente y luego use una correa de arena 240 para moler bien. Durante el proceso de pulido, se utiliza un servo posicionador para enlazar con el cabezal de pulido para lograr el pulido secuencial automático de múltiples superficies.

(6) Eficiencia: más de tres veces la del pulido manual tradicional, y el efecto de procesamiento supera con creces la del pulido manual. Es difícil cumplir con los requisitos y el rendimiento es bajo.

(7) Equipo: OG-3107-M de amoladora de doble cinturón.

03 Caso: Molienda de soldaduras de filete

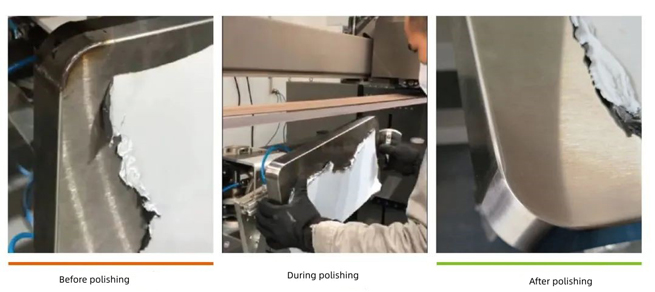

En la figura 8 se muestra un ejemplo de pulido por soldadura de filete.

Figura 8 Molienda de filete

(1) de la pieza de trabajo Descripción: soldadura de filete de pieza de trabajo, costura de soldadura desigual.

(2) Análisis de dificultades: la consistencia de la costura de soldadura es pobre, con una evidente irregularidad, lo que dificulta la automatización. El Método de pulido manual tradicional es demasiado difícil, y el efecto de pulido es pobre

(4) Método de molienda: semiautomático.

(5) Flujo de proceso: utilizando el posicionador integrado de la amoladora de correa abrasiva dual para el pulido colaborativo, cambiando flexiblemente la posición de la pieza de trabajo de acuerdo con los requisitos reales del pulido local, usando una placa de presión portátil para pulir, observando mientras se pule, Y utilizando la flexibilidad del cinturón abrasivo para pulir y redondear las soldaduras de las esquinas.

(6) Eficiencia: más de tres veces la del pulido manual tradicional, y el efecto de procesamiento supera con creces la del pulido manual.

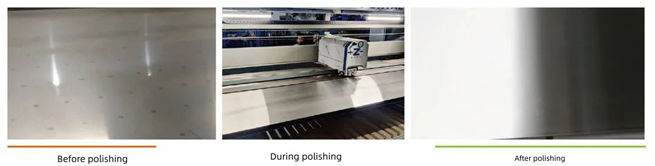

04 Caso: Dibujo de gabinete grande

Un Ejemplo de dibujo de alambre de armario grande se muestra en la Figura 9.

Figura 9 Dibujo de gabinete grande

⑴ Descripción de la pieza de trabajo: Carcasa de equipo farmacéutico, con un peso de la pieza de trabajo de aproximadamente 1,2 t.

(2) Análisis de dificultad: la pieza de trabajo es relativamente grande, el pulido manual tradicional y el trefilado requieren mucho tiempo y son laboriosos, y la consistencia del patrón de alambre está lejos de cumplir con los requisitos, lo que dificulta voltear la pieza de trabajo.

(3) Equipo: PORTAL-3015-AES de amoladora de vuelco de una sola Correa abrasiva.

(4) Método de molienda: completamente automático.

(5) Flujo del proceso: el dispositivo de la correa de la arena se puede voltear ± 90 °, y se combina con un banco de trabajo rotatorio, la pieza de trabajo se puede colocar una vez y pulir continuamente en las cinco superficies del Gabinete.

(6) Eficiencia: 5-10 minutos/m2.

05 Caso: Eliminación de huellas de soldadura por puntos

En la figura 10 se muestra un ejemplo de eliminación de marcas de soldadura por puntos.

Figura 10, rastros de soldadura por puntos

⑴ Descripción de la pieza de trabajo: la parte posterior de la pieza de trabajo está soldada por puntos con nervaduras de refuerzo, y hay marcas obvias de soldadura por puntos en la parte delantera.

Alanálisis de dificultad: Es difícil eliminar las marcas de soldadura por puntos y garantizar la consistencia de los patrones de alambre de superficie.

⑶ Equipo: OG-TWIN-3107-A de amoladora de doble cinturón.

(4) Método de molienda: completamente automático.

(5) Flujo de proceso: Primero, use una placa de presión plana para eliminar las marcas de soldadura por puntos superficiales, luego nivele localmente, use un rodillo para tirar los patrones de seda de copos de nieve, Y finalmente use cinta de arena de pulido de nylon para pulir la superficie de la pieza de trabajo.

(7) Eficiencia: alrededor de 10min/m2.

Basado en los requisitos objetivos del proceso, considere de manera integral la mejor ruta del proceso y el equipo de procesamiento

Al invertir en equipos de pulido, la primera consideración no es el nivel de automatización, sino hacer que el flujo del proceso sea el más razonable y la utilización de herramientas o equipos de pulido el más razonable. Las sugerencias son las siguientes:

(1) Aclare las propias demandas y formule razonablemente las normas y especificaciones pertinentes para el efecto de pulido de la empresa;

(2) Considere sistemáticamente las necesidades de pulido de cada componente y el efecto general Después del ensamblaje;

(3) Preste atención a la selección razonable de abrasivos;

(4) Uso flexible de equipos de lijado y herramientas de mano. Por lo general, se recomienda utilizar equipos de lijado para esquinas externas, superficies externas, especialmente grandes superficies, mientras que las herramientas de mano adecuadas se utilizan para esquinas internasND superficies internas;

Para el modo de producción de lotes pequeños y variedades múltiples, se recomienda adoptar una combinación de métodos automáticos y manuales, manejar de manera flexible diferentes tipos de piezas de trabajo y no perseguir ciegamente el pulido completamente automatizado.

Conclusión

Con el cuello de botella cada vez más prominente del pulido en el taller de chapa, las soluciones correspondientes están emergiendo constantemente, y los nuevos equipos de pulido, abrasivos, procesos, etc. reemplazarán gradualmente los modos de funcionamiento tradicionales. Por lo tanto, las fábricas de producción de chapa deben mantenerse al día con los tiempos, cambiar sus hábitos operativos inherentes, utilizar nuevas tecnologías para optimizar continuamente los procesos de pulido y mejorar continuamente la competitividad.