El procesamiento de chapa se divide en producción, corte, estampado, doblado, conformado, soldadura, pulido, pulverización, impresión, ensamblaje y otros procesos. Hoy, presentaremos en detalle el conocimiento del proceso de estampado.

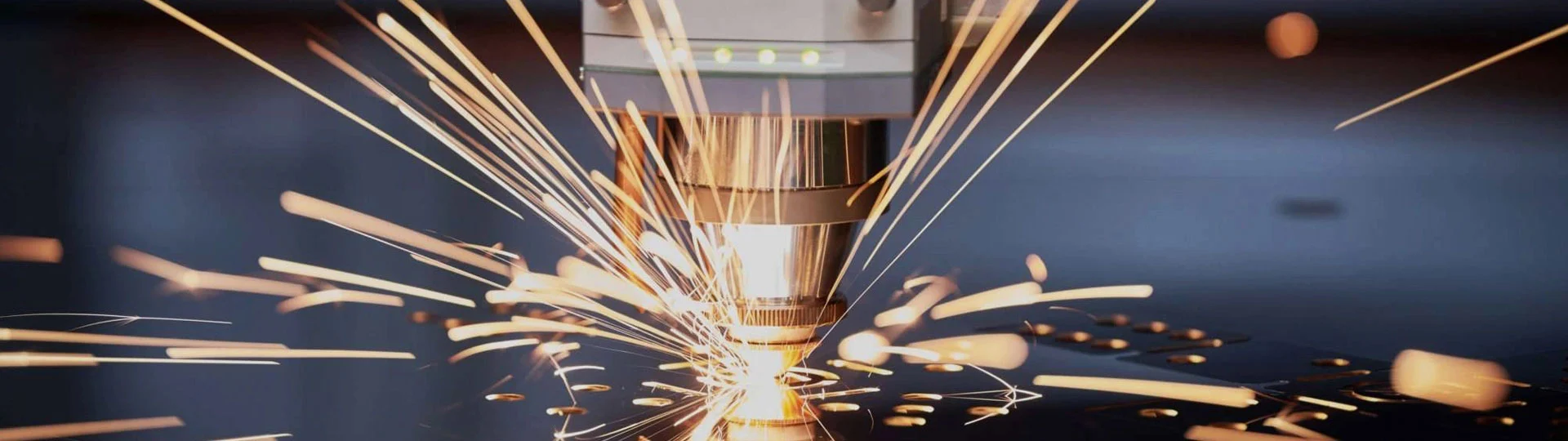

La tecnología de procesamiento de estampado es un método de producción y procesamiento de corte láser de fibra óptica para materiales metálicos, que es importante para materiales metálicos. De acuerdo con el equipo de presión, como las máquinas de estampado, el material se ve obligado a deformarse o separarse para obtener las piezas reales del producto requerido, denominadas colectivamente piezas de estampado.

Hay varias situaciones en el proceso de estampación de moldes, y aquí resumiré los procesos de estampación más extensos para todos.

1. Punzonado y corte

Un término general para un proceso de estampación que extrae materiales. Incluye: cortar, perforar, perforar, hacer muescas, cortar, cinchar, presionar los bordes, cortar, etc.

2. Diseño de la apariencia

El proceso de estampado consiste principalmente en cortar el exceso de piezas fuera del material para garantizar el cumplimiento de las especificaciones y los requisitos del modelo.

3. Corte de lengua

Corta una cierta parte del material en una hendidura, pero no todo está cortado. Es común que un rectángulo solo corte tres lados y mantenga un lado inmóvil, con el objetivo principal de fijar la distancia de paso.

4. flaring

Este proceso no es extenso y es común ver el proceso de expandir el extremo o un cierto extremo hacia afuera en forma de trompeta para partes tubulares.

5. Necking

Contrariamente a la quema, es un proceso de estampación en el que el extremo o un cierto punto de una parte tubular debe reducirse hacia adentro.

6. Punzonado

Para obtener mejor la parte hueca de la pieza, el material completo se separará del medio a través de un punzón y un borde de cuchillo para obtener el tamaño del orificio correspondiente.

7. estampación de alta precisión

Cuando las piezas de estampado requieren una calidad de sección completamente brillante, se puede llamar "perforación de precisión" (Nota: Las secciones de perforación ordinarias se dividen en cuatro partes: Zona de ángulo de colapso, zona brillante, zona de fractura, y zona de rebabas).

8. Blanking completo brillante

A diferencia del estampado de alta precisión, el estampado completamente brillante debe lograrse en un solo paso tanto como sea posible.

9. Perforación de agujeros profundos

Cuando el diámetro en el producto es más pequeño que el espesor del material, se puede dominar como perforación profunda del agujero, Y la dificultad de estampación se manifiesta por el hecho de que la aguja insertada es muy fácil de romper.

10. Casco convexo

El proceso de creación de una protuberancia en un material plano con requisitos de aplicación relativos.

11. Formación

Muchos amigos dominan el proceso de formación de piezas de chapa doblándolas, pero no se hace con cuidado. Debido a que la flexión de chapa es un tipo de formación, se refiere al término general para todos los procesos de material fluido durante el conformado.

12. Flexión de chapa

Un proceso básico que implica la fractura frágil de materiales planos basados en insertos de matriz convexos y cóncavos para obtener ángulos y patrones relativos.

13. Refuerzo de compresión

Esto se utiliza generalmente en piezas de chapa de ángulo inclinado y piezas de formación de flexión de chapa. Se basa principalmente en la creación de golpes en el material en la posición de flexión de las piezas de chapa para reducir la resistencia del material y garantizar un ángulo estable.

14. Relieve

Un proceso de presionar patrones de diseño únicos en la superficie de un material basado en una aguja de incrustación, que incluye ampliamente el grabado en relieve, pequeños puntos negros, etc.

15. Círculo de bobinado

Un tipo de proceso de formación y fabricación se basa en el proceso de plegado del diseño del producto en una forma circular.

16. Flipping agujero

El proceso de deformar los hilos de las piezas de estampado para obtener una cierta altura de los bordes laterales.

17. Enderezar

Principalmente dirigido a situaciones en las que los requisitos de planitud del producto son altos, cuando se producen errores de planitud en el estampado de piezas debido a campos de tensión, es necesario utilizar el proceso de enderezamiento para el ajuste.

18. Forma

Cuando el ángulo y la forma del producto no son las especificaciones básicas y los modelos después del moldeo, es necesario considerar completamente agregar otro proceso para ajustar para garantizar un ángulo estable. Este tipo de proceso se llama "Dar forma".

<P>19. Estiramiento

Generalmente, todo el proceso de obtención de piezas huecas a partir de materiales de lámina plana de acuerdo con el método se denomina proceso de estiramiento, que se lleva a cabo en base a moldes convexos y cóncavos.

20. Estiramiento continuo

Generalmente, se refiere a un proceso de estiramiento en el que los materiales en la misma posición se producen múltiples veces en una tira basada en uno o cuatro moldes.

21. Aflojamiento y dibujo profundo

Tanto el dibujo continuo como el dibujo profundo pertenecen a la serie de dibujos de relajación variable, lo que significa que el grosor de la pared de las piezas después del dibujo será menor que el grosor del material en sí.

22. Estiramiento

Su concepto básico es similar al casco convexo, que es convexar el material. Sin embargo, el dibujo profundo generalmente se refiere a piezas de automóvil pequeñas, que pertenecen a una serie de productos formados relativamente compleja, y su estructura de dibujo profundo también es relativamente compleja.

23. Modelo de proyecto de construcción

Un término general para un conjunto de moldes en el que solo se lleva a cabo un proceso de estampación durante todo el proceso de estampación a la vez.

24. Molde compuesto

Un conjunto de moldes que pueden someterse a dos o más procesos de estampación diferentes en un proceso de estampación.

25. Troquel estampado

Un conjunto de moldes es un término general para los tipos de moldes que dependen de una correa de alimentación para alimentar materiales, organizar dos o más procesos en secuencia, y alimentarlos secuencialmente junto con el proceso de estampación para lograr productos calificados.