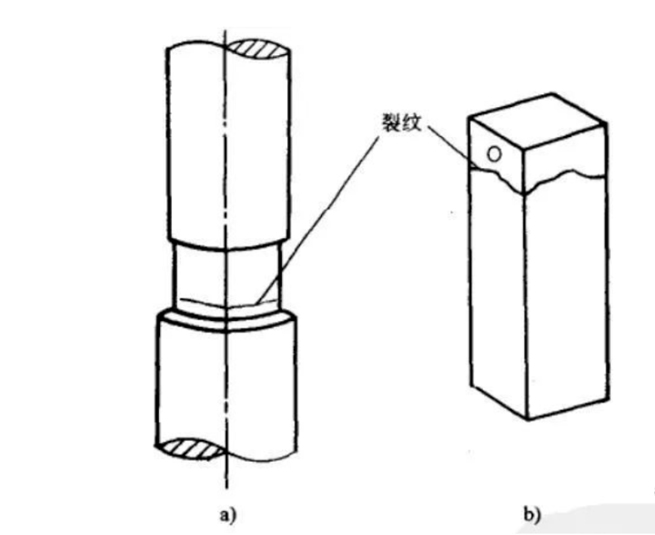

La grieta es axial y tiene una forma delgada y larga. Cuando la matriz se apaga completamente, es decir, enfriamiento sin centro, el Centro se transforma en Martensita apagada con el mayor volumen específico, generando un esfuerzo de tracción tangencial. Cuanto mayor sea el contenido de carbono del acero de la matriz, mayor será la tensión de tracción tangencial generada. Cuando la tensión de tracción es mayor que el límite de resistencia del acero, se forman grietas longitudinales. Los siguientes factores exacerban aún más la generación de grietas longitudinales:

(1) El acero contiene una gran cantidad de impurezas nocivas de bajo punto de fusión como S, P, Bi, Pb, Sn, As, etc. Al enrollar el lingote de acero, exhibe una distribución de segregación longitudinal severa a lo largo de la Dirección de laminación, que es propensa a la concentración de tensión y la formación de grietas de temple longitudinal, O las grietas longitudinales formadas por el enfriamiento rápido de las materias primas después de la laminación no se procesan y retienen en el producto, lo que lleva a la expansión de las grietas de enfriamiento final y la formación de grietas longitudinales;

(2) Las grietas longitudinales se forman fácilmente cuando el tamaño de la matriz está dentro del rango de enfriamiento del tamaño sensible a la grieta del Acero (el tamaño peligroso de la grieta de enfriamiento del acero de herramienta de carbono es de 8 ~ 15mm, y el tamaño peligroso del acero de aleación medio y bajo es 25 ~ 40mm) O el medio de enfriamiento seleccionado excede en gran medida la velocidad de enfriamiento crítico del acero.

Medidas preventivas:

(1) Inspeccione estrictamente el almacenamiento de materias primas, y no ponga en producción acero con un contenido excesivo de impurezas dañinas; (2) fundición al vacío, el refinado del horno o el acero de refundición de la electro-escoria se seleccionará lo más lejos posible; (3) mejorar el proceso de tratamiento térmico mediante el uso de la calefacción al vacío, Calefacción protectora de la atmósfera y calentamiento del horno de baño de sal completamente desoxidado, así como enfriamiento gradual y enfriamiento isotérmico; (4) Cambio de enfriamiento sin centro a enfriamiento central, es decir, El enfriamiento incompleto y la obtención de una estructura bainita más baja con alta resistencia y tenacidad pueden reducir significativamente la tensión de tracción y evitar eficazmente el agrietamiento longitudinal y la distorsión del enfriamiento de la matriz.

La característica de grieta es perpendicular a la dirección axial. Los moldes sin apagar tienen grandes picos de tensión de tracción en la transición entre las áreas apagadas y sin endurecer. Cuando los moldes grandes se enfrían rápidamente, se forman fácilmente grandes picos de tensión de tracción, ya que la tensión axial formada es mayor que la tensión tangencial, lo que conduce a grietas transversales. La segregación transversal de impurezas nocivas con puntos de fusión bajos como S, P, Bi, Pb, Sn, Como en el módulo de forja o la presencia de microfisuras transversales en el módulo, que se propagan y forman grietas transversales después del enfriamiento.

Medidas preventivas:

(1) El módulo debe forjarse razonablemente, y la relación entre la longitud de la materia prima y el diámetro, es decir, La relación de forja, se selecciona mejor entre 2-3. La forja adopta una forja de dirección variable en forma de cruz doble, y después de cinco surcos y cinco tiradores y forja de incendios múltiples, los carburos y las impurezas en el acero son finos y pequeños, distribuido uniformemente sobre el sustrato de acero. La estructura de fibra forjada no está orientada alrededor de la cavidad del molde, mejorando en gran medida las propiedades mecánicas transversales del módulo, reduciendo y eliminando las fuentes de tensión;

(3) Seleccione la velocidad de enfriamiento ideal y el medio de enfriamiento: enfriamiento rápido por encima del punto Ms del acero, que es mayor que la velocidad de enfriamiento crítico del acero. La tensión producida por la austenita subenfriada en el acero es la tensión térmica, la tensión superficial es la tensión de compresión y la tensión interna es la tensión de tracción, que se compensan entre sí, previniendo eficazmente la formación de grietas de estrés térmico. El enfriamiento lento entre Ms y Mf del acero puede reducir significativamente la tensión estructural cuando se forma el enfriamiento de Martensita. Cuando La suma de la tensión térmica y la tensión correspondiente en el acero es positiva (tensión de tracción), es fácil de agrietar, y cuando es negativo, no es fácil de agrietar. Utilizando completamente el estrés térmico, reduciendo el estrés de transformación de fase y controlando elEl estrés total es negativo, se pueden evitar eficazmente las grietas por enfriamiento transversal. CL-1 medio de enfriamiento orgánico es un agente de enfriamiento ideal, que puede reducir y evitar la distorsión del molde de enfriamiento, y también puede controlar la distribución razonable de la capa de endurecimiento. El ajuste de las diferentes relaciones de concentración de CL-1 quenchant puede obtener diferentes velocidades de enfriamiento y obtener la distribución requerida de capas de endurecimiento para satisfacer las necesidades de diferentes aceros del molde.

A menudo ocurre en cambios repentinos en la forma de las esquinas del molde, muescas, agujeros y destello de alambre de molde cóncavo. Esto se debe a que la tensión generada en los bordes y esquinas durante el enfriamiento es 10 veces la tensión promedio en una superficie lisa.

(1) Cuanto mayor sea el contenido de carbono (C) y el contenido de elementos de aleación en el acero, menor será el punto Ms del acero. Si el punto Ms disminuye en 2 ℃, la tendencia a enfriar el agrietamiento aumenta 1,2 veces, el punto Ms disminuye en 8 ℃ Y la tendencia a enfriar el agrietamiento aumenta 8 veces;

(2) La diferencia en la transformación de diferentes estructuras y la misma estructura en acero da como resultado una enorme tensión estructural debido a la tolerancia de diferentes relaciones estructurales, que conduce a la formación de grietas en forma de arco en la interfaz de las estructuras;

(3) Después del enfriamiento, la austenita residual en el acero no se transforma completamente debido al templado retrasado o al templado insuficiente, que se conserva en el estado de servicio para promover la redistribución del estrés, O cuando el molde está en servicio, la austenita residual sufre una transformación de martensita y genera una nueva tensión interna. Cuando la tensión integral es mayor que el límite de resistencia del acero, se formará una grieta en forma de arco;

(4) Teniendo el segundo tipo de acero quebradizo templado, se somete a templado a alta temperatura y enfriamiento lento después de inactivarse, lo que hace que los compuestos de impurezas nocivos como P y s se precipiten a lo largo de los límites del grano, reduciendo en gran medida la fuerza de unión del límite del grano y la tenacidad de la resistencia, aumentando la fragilidad y formando grietas en forma de arco bajo fuerzas externas durante el servicio.

Medidas preventivas:

(1) Mejorar el diseño, tratar de hacer la forma simétrica tanto como sea posible, reducir las mutaciones de la forma, aumentar los agujeros del proceso y reforzar las costillas, o utilizar el conjunto de combinación;

(2) Las Esquinas redondeadas reemplazan los ángulos rectos y los bordes afilados, y los agujeros pasantes reemplazan los agujeros ciegos, mejorando la precisión del mecanizado y la suavidad de la superficie, reduciendo las fuentes de concentración de tensión. Para áreas donde es imposible evitar ángulos rectos, bordes afilados, agujeros ciegos, etc., los requisitos generales de dureza no son altos. Alambre de hierro, cuerda de amianto, lodo refractario, etc. se puede utilizar para envolver o rellenar, creando artificialmente una barrera de enfriamiento para enfriar y apagar lentamente, evitando la concentración de estrés, y previniendo la formación de grietas en forma de arco durante el enfriamiento;

(3) El acero apagado debe templarse de manera oportuna para eliminar parte de la tensión interna de enfriamiento y evitar la expansión de la tensión de enfriamiento;

(4) Temper durante mucho tiempo para mejorar la dureza de la fractura del troquel;

(5) Totalmente templado para obtener una microestructura y propiedades estables; El templado múltiple puede transformar completamente la austenita residual y eliminar nuevas tensiones;

Refresado razonable para mejorar la resistencia a la fatiga y las propiedades mecánicas integrales de las piezas de acero; Para el segundo tipo de acero de molde quebradizo templado, debe enfriarse rápidamente (refrigerado por agua o enfriado por aceite) después del templado a alta temperatura para eliminar el segundo tipo de fragilidad templada y prevenir y evitar la formación de grietas en forma de arco durante el enfriamiento.

Durante el servicio del molde, bajo la acción del estrés, la capa endurecida se despega uno por uno de la matriz de acero. Debido al volumen específico diferente de la estructura de la superficie y la estructura central del molde, la tensión de enfriamiento axial y tangencial se forma en la superficie durante el enfriamiento, Y la tensión de tracción se genera en la dirección radial, y cambia repentinamente al interior. Las grietas de la cáscara se generan en el área estrecha donde la tensión cambia bruscamente, que a menudo ocurren durante el proceso de enfriamiento del molde después del tratamiento térmico químico de la superficie. Debido a que la modificación química de la capa superficial es diferente de la transformación de la matriz de acero, la expansión de la martensita apagada en las capas internas y externas es diferente, lo que resulta en una gran tensión de transformación, provocando la capa de infiltración de tratamiento químico para desprenderse de la estructura de la matriz. Como capa de endurecimiento de la superficie de la llama, capa de endurecimiento superficial de alta frecuencia, capa de carburación, capa de carbonitrización, nitridinCapa G, capa de boronización y capa de metalización. Después del enfriamiento, el templado rápido no es adecuado para la capa de infiltración química, especialmente para templado a baja temperatura por debajo de 300 ° C y calentamiento rápido. que puede promover la formación de tensión de tracción en la capa superficial, mientras que la tensión de compresión se forma en el núcleo y la capa de transición de la matriz de acero. Cuando la tensión de tracción es mayor que la tensión de compresión, puede hacer que la capa de infiltración química se separe y se despague.

Medidas preventivas:

(1) La concentración y la dureza de la capa de infiltración química en el molde de acero deben reducirse gradualmente desde la superficie hacia el interior, mejorando la fuerza de unión entre la capa de infiltración y el sustrato. El tratamiento de difusión después de la infiltración puede hacer que la transición entre la capa de infiltración química y el sustrato sea uniforme;

(2) Antes del tratamiento químico del molde de acero, el recocido por difusión, el recocido esferoidizado y el tratamiento de enfriamiento y templado se llevan a cabo para refinar completamente la estructura original, previniendo y evitando eficazmente la generación de grietas Peeling, y asegurando la calidad del producto.

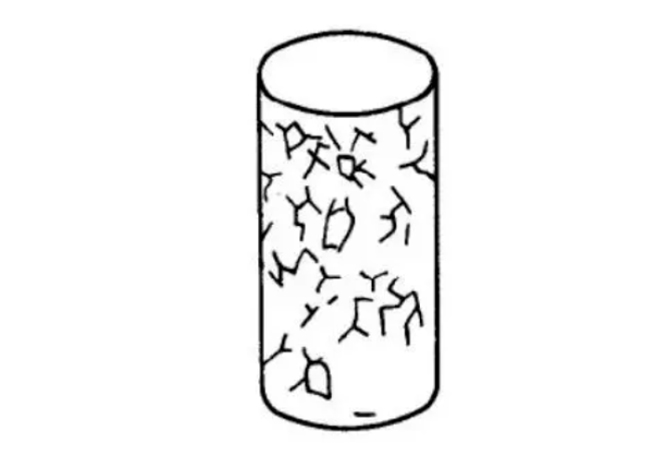

La profundidad de la grieta es relativamente poco profunda, generalmente de unos 0,01 a 1,5mm de profundidad, y irradia, también conocida como agrietamiento.

Las principales razones son:

(1) La materia prima tiene una capa de descarburación profunda que no se ha eliminado durante el corte en frío, o el molde terminado se calienta en un horno de atmósfera de oxidación, lo que resulta en descarburación de oxidación;

(2) La estructura metálica de la capa superficial descarburada es diferente de la matriz del contenido de carbono de la matriz de acero Martensita, y el volumen específico es diferente. Cuando se apaga la capa superficial descarburizada del acero, se genera una gran tensión de tracción. Por lo tanto, el metal de la superficie a menudo se agrieta en una red a lo largo del límite del grano;

(3) La materia prima es acero de grano grueso, con una estructura original gruesa y grandes bloques de ferrita que no se pueden eliminar mediante el enfriamiento convencional. Permanece en la estructura apagada, o el control de temperatura no es preciso, lo que resulta en fallas del instrumento, sobrecalentamiento o incluso quema de la estructura, engrosamiento de los granos y pérdida de la fuerza de unión del límite del grano. Durante el enfriamiento y enfriamiento del molde, los carburos del acero precipitan a lo largo de los límites del grano de austenita, lo que reduce en gran medida la resistencia del límite del grano, la tenacidad deficiente y la fragilidad alta, bajo tensión de tracción, se agrieta en una red a lo largo de los límites de grano.

Medidas preventivas:

(1) Controle estrictamente la composición química, la estructura metalográfica y la detección de defectos de las materias primas. Las materias primas no calificadas y el acero de grano grueso no deben usarse como materiales de molde;

(2) Seleccione acero de grano fino y acero eléctrico al vacío del horno, y vuelva a verificar la profundidad de la capa de descarburación de las materias primas antes de la producción. El Margen de corte en frío debe ser mayor que la profundidad de la capa de descarburación;

(3) Desarrollar procesos de tratamiento térmico avanzados y razonables, seleccione instrumentos de control de temperatura del microordenador, lograr una precisión de control de ± 1,5 ℃ Y calibrar regularmente los instrumentos en el sitio;

(4) El tratamiento final del producto del molde adopta medidas tales como horno eléctrico de vacío, horno de atmósfera protectora y horno de baño de sal totalmente desoxidado para calentar el producto del molde, previniendo y evitando eficazmente la formación de grietas de la red.