Elemento de cobre Cu

Cuando se 548 la parte rica en aluminio de la aleación de aluminio y cobre, se 5.65% la solubilidad máxima del cobre en aluminio. Cuando la temperatura cae a 302, la solubilidad del cobre es 0.45%. El cobre es un elemento de aleación importante y tiene un cierto efecto de fortalecimiento de la solución sólida. Además, El CuAl2 precipitado por el envejecimiento tiene un evidente efecto de fortalecimiento del envejecimiento. El contenido de cobre en las aleaciones de aluminio suele estar entre 2.5% y 5%, y el efecto de fortalecimiento es mejor cuando el contenido de cobre está entre 4% y 6.8%, por lo que el contenido de cobre de la mayoría de las aleaciones de aluminio duro está dentro de este rango.

Las aleaciones de aluminio-cobre pueden contener menos silicio, magnesio, manganeso, cromo, zinc, hierro y otros elementos.

Elemento de silicio Si

Cuando la parte rica en aluminio del sistema de aleación Al-Si tiene una temperatura eutéctica de 577, se 1.65% la solubilidad máxima del Silicio en la solución sólida. Aunque la solubilidad disminuye con la disminución de la temperatura, estas aleaciones generalmente no pueden reforzarse mediante tratamiento térmico. La aleación de aluminio-silicio tiene excelentes propiedades de fundición y resistencia a la corrosión.

Si se agregan magnesio y silicio al aluminio al mismo tiempo para formar una aleación de aluminio-magnesio-silicio, la fase de fortalecimiento es MgSi. La relación en masa de magnesio a silicio es 1,73: 1. Al diseñar la composición de la aleación Al-Mg-Si, los contenidos de magnesio y silicio se configuran en esta relación en la matriz. Para mejorar la resistencia de algunas aleaciones de Al-Mg-Si, se agrega una cantidad apropiada de cobre, Y se añade una cantidad apropiada de cromo para compensar los efectos adversos del cobre sobre la resistencia a la corrosión.

La solubilidad máxima de Mg2Si en aluminio en la parte rica en aluminio del diagrama de fase de equilibrio del sistema de aleación de Al-Mg2Si es 1.85%, y la desaceleración es pequeña a medida que disminuye la temperatura.

En las aleaciones de aluminio deformadas, la adición de silicio solo al aluminio se limita a los materiales de soldadura. Agregar silicio al aluminio también tiene un cierto efecto de fortalecimiento.

Elemento de magnesio Mg

Aunque la curva de solubilidad muestra que la solubilidad del magnesio en aluminio disminuye considerablemente a medida que disminuye la temperatura, el contenido de magnesio en la mayoría de las aleaciones de aluminio deformadas industriales es menor que 6%. El contenido de silicio también es bajo. Este Tipo de aleación no se puede fortalecer mediante el tratamiento térmico, pero tiene buena soldabilidad, buena resistencia a la corrosión y resistencia media.

El Fortalecimiento del aluminio por El magnesio es obvio. Por cada aumento 1% del magnesio, la resistencia a la tracción aumenta en aproximadamente 34MPa. Si se añade menos de 1% manganeso, se puede complementar el efecto de fortalecimiento. Por lo tanto, agregar manganeso puede reducir el contenido de magnesio y reducir la tendencia al agrietamiento en caliente. Además, el manganeso también puede precipitar uniformemente los compuestos de Mg5Al8, mejorando la resistencia a la corrosión y el rendimiento de soldadura.

Elemento de manganeso Mn

Cuando se 658 la temperatura eutéctica del diagrama de fase de equilibrio plano del sistema de aleación de Al-Mn, se 1.82% la solubilidad máxima del manganeso en la solución sólida. La resistencia de la aleación aumenta con el aumento de la solubilidad. Cuando se 0.8% el contenido de manganeso, el alargamiento alcanza el valor máximo. La Aleación de Al-Mn es una aleación de endurecimiento sin edad, es decir, no se puede fortalecer mediante el tratamiento térmico.

El Manganeso puede prevenir el proceso de recristalización de las aleaciones de aluminio, aumentar la temperatura de recristalización y refinar significativamente los granos recristalizados. El refinamiento de los granos recristalizados se debe principalmente al hecho de que las partículas dispersas de los compuestos de MnAl6 dificultan el crecimiento de los granos recristalizados. Otra FUNCIÓN DE MnAl6 es disolver el hierro de impureza para formar (Fe, Mn)Al6, reduciendo los efectos nocivos del hierro.

El manganeso es un elemento importante en las aleaciones de aluminio. Se puede agregar solo para formar un Al-Mn BinaAleación RY. Más a menudo, Se agrega junto con otros elementos de aleación. Por lo tanto, la mayoría de las aleaciones de aluminio contienen manganeso.

Zinc elemento Zn

La solubilidad del zinc en aluminio en la parte rica en aluminio del diagrama de fase de equilibrio del sistema de aleación de Al-Zn se 31.6% en 275, mientras que su solubilidad cae a 5.6% en 125.

Cuando se añade zinc solo al aluminio, la mejora en la resistencia de las aleaciones de aluminio en condiciones de deformación es muy limitada. Al mismo tiempo, existe una tendencia al agrietamiento por corrosión bajo tensión, lo que limita su aplicación.

La adición de zinc y magnesio al aluminio al mismo tiempo forma la fase de fortalecimiento Mg/Zn2, que tiene un efecto de fortalecimiento significativo sobre la aleación. Cuando el contenido de Mg/Zn2 aumenta de 0.5% a 12%, la resistencia a la tracción y el límite elástico pueden aumentarse significativamente. En aleaciones de aluminio superduras donde el contenido de magnesio excede la cantidad requerida para formar la fase Mg/Zn2, cuando la relación de zinc a magnesio se controla alrededor de 2,7, la resistencia al agrietamiento por corrosión por tensión es mayor.

Por ejemplo, agregar un elemento de cobre a Al-Zn-Mg para formar una aleación de la serie Al-Zn-Mg-Cu tiene el mayor efecto de fortalecimiento de la base entre todas las aleaciones de aluminio. También es un material importante de aleación de aluminio en la industria aeroespacial, de la aviación y de la energía eléctrica.

Hierro y silicio Fe-Si

El hierro se añade como elementos de aleación en las aleaciones de aluminio forjado de la serie Al-Cu-Mg-Ni-Fe, el silicio se agrega como elementos de aleación en aluminio forjado de la serie Al-Mg-Si y en varillas de soldadura de la serie Al-Si y aleaciones de fundición de aluminio-silicio. En otras aleaciones de aluminio, el silicio y el hierro son elementos de impureza comunes, que tienen un impacto significativo en las propiedades de la aleación. Existen principalmente como FeCl3 y silicio libre.

Cuando el silicio es mayor que el hierro, se forma la fase β-FeSiAl3 (o Fe2Si2Al9), y cuando el hierro es mayor que el silicio, se forma α-Fe2SiAl8 (o Fe3Si2Al12). Cuando la proporción de hierro y silicio es incorrecta, causará grietas en la fundición. Cuando el contenido de hierro en el aluminio fundido es demasiado alto, la fundición se volverá frágil.

Titanio y Boro Ti-B

El titanio es un elemento aditivo de uso común en las aleaciones de aluminio, agregado en forma de aleación maestra Al-Ti o Al-Ti-B. El titanio y el aluminio forman la fase TiAl2, que se convierte en un núcleo no espontáneo durante la cristalización y juega un papel en el refinado de la estructura de fundición y la estructura de soldadura. Cuando las aleaciones de Al-Ti experimentan una reacción de paquete, el contenido crítico de titanio es de aproximadamente 0.15%. Si el boro está presente, la desaceleración es tan pequeña como 0.01%.

Cromo C

El cromo es un elemento aditivo común en la serie Al-Mg-Si, la serie Al-Mg-Zn y las aleaciones de la serie Al-Mg. A 600 ° C, la solubilidad del cromo en aluminio es 0.8% y es básicamente insoluble a temperatura ambiente.

El cromo forma compuestos intermetálicos como (CrFe)Al7 y (CrMn)Al12 en aluminio, lo que dificulta el proceso de nucleación y crecimiento de la recristalización y tiene un cierto efecto de fortalecimiento sobre la aleación. También puede mejorar la tenacidad de la aleación y reducir la susceptibilidad al agrietamiento por corrosión bajo tensión. Sin embargo, el sitio aumenta la sensibilidad al enfriamiento, lo que hace que la película anodizada sea amarilla.

La cantidad de cromo añadido a las aleaciones de aluminio generalmente no supera el 0.35% y disminuye con el aumento de los elementos de transición en la aleación.

Estroncio Sr

El estroncio es un elemento tensoactivo que puede cambiar el comportamiento de las fases compuestas intermetálicas en la cristalografía. Por lo tanto, el tratamiento de modificación con elemento de estroncio puede impRove la trabajabilidad plástica de la aleación y la calidad del producto final. Debido a su largo tiempo de modificación efectiva, buen efecto y reproducibilidad, El estroncio ha reemplazado el uso de sodio en las aleaciones de fundición Al-Si en los últimos años.

La adición de 0.015% ~ 0.03% estroncio a la aleación de aluminio para la extrusión convierte la fase β-AlFeSi en el lingote en una fase α-AlFeSi de forma china, reduciendo el tiempo de homogeneización del lingote en 60% ~ 70%, mejorar las propiedades mecánicas del material y la procesabilidad plástica; mejorar la rugosidad superficial de los productos.

Para aleaciones de aluminio deformadas DE ALTO silicio (10% ~ 13%), agregar 0.02% ~ 0.07% elemento de estroncio puede reducir los cristales primarios al mínimo, y las propiedades mecánicas también se mejoran significativamente. La resistencia a la tracción, se incrementa de 233MPa a 236MPa, y el límite de elasticidad, de 204MPa a 210MPa, el límite de elasticidad, se incrementa de 9% a 12%. Agregar estroncio a la aleación hipereutéctica Al-Si puede reducir el tamaño de las partículas de silicio primario, mejorar las propiedades de procesamiento de plástico y permitir una laminación suave en caliente y en frío.

Elemento de circonio Zr

El circonio también es un aditivo comúnmente utilizado en aleaciones de aluminio. Generalmente, la cantidad añadida a las aleaciones de aluminio es 0.1% a 0.3%. El Circonio y el aluminio forman los compuestos de ZrAl3, que pueden obstaculizar el proceso de recristalización y refinar los granos recristalizados. El circonio también puede refinar la estructura de fundición, pero el efecto es más pequeño que el titanio. La presencia de circonio reducirá el efecto de refinación del grano del titanio y el boro. En las aleaciones de Al-Zn-Mg-Cu, ya que el circonio tiene un efecto menor en la sensibilidad al enfriamiento que el cromo y el manganeso, es apropiado usar circonio en lugar de cromo y manganeso para refinar la estructura recristalizada.

Elementos de tierras raras Re

Los elementos de tierras raras se agregan a las aleaciones de aluminio para aumentar el sobreenfriamiento de los componentes durante la fundición de aleación de aluminio, refinar los granos, reducir el espaciado de los cristales secundarios, reducir los gases y las inclusiones en la aleación, y tienden a esferoidizar la fase de inclusión. También puede reducir la tensión superficial de la masa fundida, aumentar la fluidez y facilitar la colada en los lingotes, lo que tiene un impacto significativo en el rendimiento del proceso. La cantidad de adición de varias tierras raras es de aproximadamente 0.1% al %. La adición de tierras raras mixtas (mezcla La-Ce-Pr-Nd, etc.) reduce la temperatura crítica para la formación de la zona G?P envejecida en Al-0.65 % Mg-0.61 de aleación de Si. Las aleaciones de aluminio que contienen magnesio pueden estimular el metamorfismo de los elementos de tierras raras.

El vanadio forma el compuesto refractario VAl11 en aleaciones de aluminio, que desempeña un papel en el refinado de granos durante el proceso de fusión y fundición, pero su efecto es menor que el del titanio y el circonio. El vanadio también tiene el efecto de refinar la estructura recristalizada y aumentar la temperatura de recristalización.

El calcio tiene una solubilidad sólida extremadamente baja en aleaciones de aluminio y forma compuestos de CaAl4 con aluminio. El calcio es también un elemento superplástico de aleaciones de aluminio. Una aleación de aluminio con aproximadamente 5% calcio y 5% manganeso tiene superplasticidad. El calcio y el silicio forman CaSi, que es insoluble en aluminio. Dado que se reduce la cantidad de solución sólida de silicio, la conductividad eléctrica del aluminio puro industrial se puede mejorar ligeramente. El calcio puede mejorar el rendimiento de corte de las aleaciones de aluminio. CaSi2 no puede fortalecer las aleaciones de aluminio a través del tratamiento térmico. Las trazas de calcio son útiles para eliminar el hidrógeno del aluminio fundido.

Los elementos de plomo, estaño y bismuto son metales de bajo punto de fusión. Su solubilidad sólida en aluminio es pequeña, lo que reduce ligeramente la resistencia de la aleación, pero puede mejorar el rendimiento de corte. El bismuto se expande durante la solidificación, lo que es beneficioso para la alimentación. Agregar bismuto a aleaciones con alto contenido de magnesio puede evitar la fragilidad del sodio.

El antimonio se utiliza principalmente como modificador en aleaciones de aluminio fundido y rara vez se utiliza en aleaciones de aluminio deformadas. Solo reemplace el Bismuto en la aleación de aluminio deformada de Al-Mg para evitar la fragilización del sodio. El elemento antimonio se agrega a algunas aleaciones de Al-Zn-Mg-Cu para mejorar el rendimiento de los procesos de prensado en caliente y prensado en frío.

El berilio puede mejorar la estructura de la película de óxido en aleaciones de aluminio deformadas y reducir la pérdida de combustión y las inclusiones durante la fusión y la fundición. El berilio es un elemento tóxico que puede causar envenenamiento alérgico en humanos. Por lo tanto, el berilio no puede BE contenido en aleaciones de aluminio que entran en contacto con alimentos y bebidas. El contenido de berilio en los materiales de soldadura generalmente se controla por debajo de 8 μg/ml. Las aleaciones de aluminio utilizadas como sustratos de soldadura también deben controlar el contenido de berilio.

El sodio es casi insoluble en aluminio, y la solubilidad sólida máxima es inferior a 0.0025%. El punto de fusión del sodio es bajo (97,8 °C). Cuando el sodio está presente en la aleación, se adsorbe en la superficie de la dendrita o en los límites del grano durante el proceso de solidificación. Durante el procesamiento térmico, los límites del grano El sodio en la superficie forma una capa de adsorción líquida. Cuando se produce un agrietamiento quebradizo, se forman compuestos de NaAlSi. No hay sodio libre y no se produce "fragilización de sodio".

Cuando el contenido de magnesio excede el 2%, el magnesio elimina el silicio y precipita el sodio libre, lo que resulta en "fragilización del sodio". Por lo tanto, no se permite el flujo de sal de sodio para aleaciones de aluminio con alto contenido de magnesio. Los métodos para prevenir la "fragilización del sodio" incluyen la cloración, que hace que el sodio forme NaCl y se descargue en la escoria, agregando bismuto para formar Na2Bi y entrando en la matriz metálica; agregar antimonio para formar Na3Sb o agregar tierras raras también puede tener el mismo efecto.

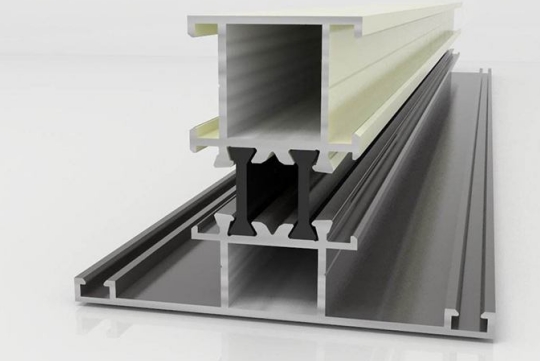

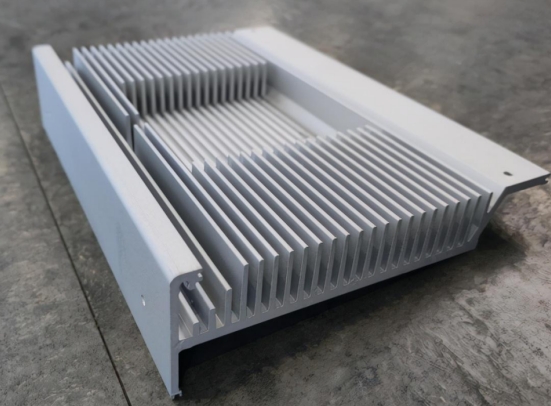

En Shanghai Yixing, hacemos muchos productos de aluminio como puertas y ventanas de aluminio, puentes de aluminio, cajas de aluminio, techos de aluminio, cobertizos de aluminio, barandillas de aluminio, persianas de aluminio, andamios de aluminio, escaleras de aluminio, armarios de aluminio, radiadores de aluminio, cajas de aluminio, soportes de aluminio, etc. Tenemos capacidad de corte láser, estampado, Dibujo profundo, soldadura, perforación, mecanizado y diferentes tipos de tratamiento de superficie.