1) Principios básicos

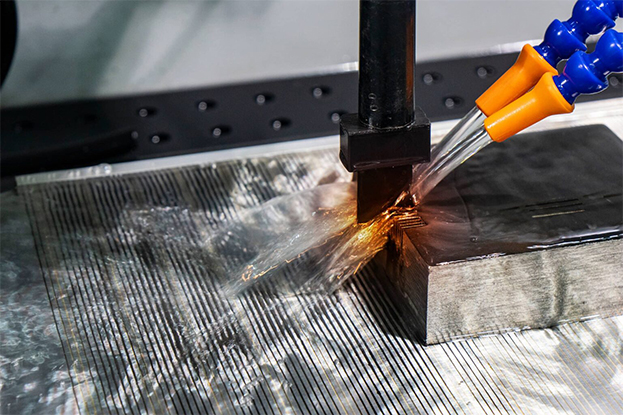

El mecanizado de descarga eléctrica (EDM) es un método de mecanizado especial que utiliza la erosión eléctrica generada por la descarga de pulso entre los dos electrodos sumergidos en el fluido de trabajo para erosionar los materiales conductores. También se conoce como mecanizado de descarga eléctrica o mecanizado de erosión eléctrica, abreviado como EDM.

El mecanizado de descargas eléctricas es adecuado para procesar componentes complejos, como pequeñas cavidades de precisión, ranuras estrechas, ranuras y esquinas. Cuando la herramienta es difícil de alcanzar superficies complejas, en áreas donde se requiere un corte profundo y donde la relación de aspecto es particularmente alta, el proceso de mecanizado por descarga eléctrica es superior al mecanizado por fresado. Para el procesamiento de piezas de alta tecnología, la re descarga de electrodos de fresado puede mejorar la tasa de éxito y, en comparación con los costos de herramientas altos y costosos, el mecanizado de descarga es más adecuado. Además, en áreas donde se requiere mecanizado de descarga eléctrica, el mecanizado de descarga eléctrica se utiliza para proporcionar una superficie de patrón de chispa. Hoy en día, con el rápido desarrollo del fresado de alta velocidad, el espacio de desarrollo del mecanizado de descarga eléctrica se ha exprimido hasta cierto punto. Al mismo tiempo, el fresado de alta velocidad también ha aportado un mayor progreso tecnológico al mecanizado de descargas eléctricas. Por ejemplo, el uso de fresado de alta velocidad para fabricar electrodos reduce en gran medida el número de diseños de electrodos debido a la implementación de mecanizado de área estrecha y resultados de superficie de alta calidad. Además, el uso de fresado de alta velocidad para fabricar electrodos también puede mejorar la eficiencia de producción a un nuevo nivel y garantizar la alta precisión de los electrodos, mejorando así la precisión del mecanizado de descarga eléctrica.

Si la mayor parte del mecanizado de la cavidad se completa mediante fresado de alta velocidad, el mecanizado de descarga eléctrica solo se utiliza como un medio auxiliar para limpiar esquinas y bordes de acabado, para que la mesada sea más uniforme y menos

(2) Equipo básico: máquina herramienta de mecanizado de descarga eléctrica.

(3) Características principales

Capaz de procesar materiales y piezas de trabajo de formas complejas que son difíciles de cortar con métodos de corte ordinarios; Sin fuerza de corte durante el mecanizado; Sin defectos como rebabas, marcas de cuchillos, ranuras, etc. El material del electrodo de la herramienta no necesita ser más duro que el material de la pieza de trabajo; utilizando directamente energía eléctrica para el procesamiento, Facilitar la automatización; La superficie se somete a una capa metamórfica después del procesamiento, que debe eliminarse aún más en algunas aplicaciones; La purificación del fluido de trabajo y el tratamiento de la contaminación por humo generada durante el procesamiento son relativamente problemáticos.

El mecanizado de descarga eléctrica tiene las siguientes características:

Puede procesar cualquier material conductor con alta resistencia, alta dureza, alta tenacidad, alta fragilidad y alta pureza; No hay una fuerza mecánica obvia durante el procesamiento, adecuado para procesar piezas de trabajo de baja rigidez y microestructuras: los parámetros de pulso se pueden ajustar según las necesidades, y mecanizado en bruto, mecanizado de semi precisión, Y el mecanizado de precisión se puede realizar en la misma máquina herramienta; Los pozos en la superficie después del mecanizado de descarga eléctrica son beneficiosos para el almacenamiento de aceite y la reducción de ruido; la eficiencia de producción es menor que la del mecanizado de corte; Durante el proceso de descarga, se consume algo de energía en el electrodo de la herramienta, Dando como resultado la pérdida de electrodos y afectando la precisión de formación.

(4) Alcance de uso

Moldes y piezas de procesamiento con orificios y cavidades de formas complejas; Procesamiento de varios materiales duros y quebradizos como aleaciones duras y acero apagado; Procesamiento de agujeros profundos y finos, agujeros irregulares, surcos profundos, hendiduras estrechas, y corte de hojas delgadas; Proceso de varias herramientas de formación, plantillas, indicadores de anillo de rosca, Y otras herramientas y herramientas de medición.

El mecanizado de descarga eléctrica debe cumplir tres condiciones

1. Se debe utilizar la fuente de alimentación de pulso

2. Se debe utilizar un dispositivo de ajuste automático de alimentación para mantener un pequeño espacio de descarga entre el electrodo de la herramienta y el electrodo de la pieza de trabajo

La descarga de chispa debe realizarse en un medio líquido con una cierta resistencia de aislamiento (10-107 Ω · m).

No todos los aceros de molde pueden someterse a mecanizado EDM espejo

Algunos aceros de molde pueden lograr fácilmente un efecto espejo a través del mecanizado de descargas eléctricas, mientras que otros no pueden lograr un efecto de espejo pase lo que pase. Al mismo tiempo, la dureza del molde de acero es mayor, y el efecto del mecanizado de espejos EDM es mejor. Consulte la siguiente tabla para ver varios materiales y propiedades de procesamiento de espejo.

| Grado | Material | Rendimiento espejo |

| Un | SKD61 | Muy buena |

| STAVAX (S136) | Muy buena | |

| PD555 | Muy buena | |

| NAK80 | Muy buena | |

| 718H | Muy buena | |

| B | SKS3 | Buena |

| SKH9 | Buena | |

| HPM38 | Buena | |

| S55C | Buena | |

| H13 | Buena | |

| XW10 | No es lo suficientemente bueno | |

| C | SKD11 | Malo |

| NAK55 | Malo | |

| HPM1 | Malo | |

| DH2F | Malo | |

| D | Bs | Superficie de cáscara de pera |

| Al | Superficie de cáscara de pera | |

| Aleación superdura | Superficie de cáscara de pera |

1) Principios básicos

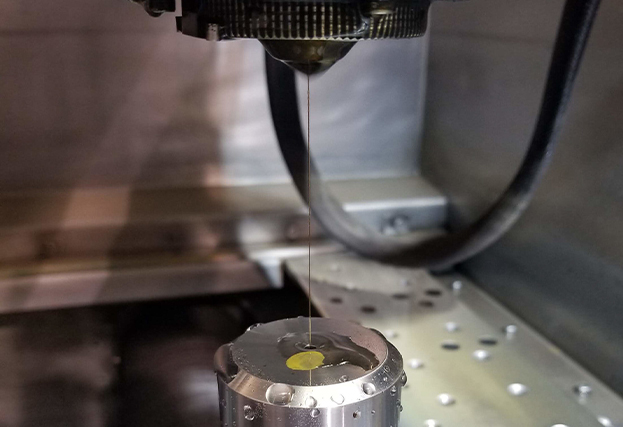

Usando cables de metal fino que se mueven continuamente (llamados cables de electrodo) como electrodos, la pieza de trabajo se somete a una descarga de chispa de pulso para eliminar el metal y cortar en forma. El nombre en inglés es Mecanizado de descarga eléctrica cortado por cable, abreviado como WEDM, también conocido como corte de alambre.

(2) Equipo básico: máquina herramienta de corte de alambre de descarga eléctrica.

(3) Características principales

Además de las características básicas del mecanizado de descarga eléctrica, el corte de alambre con descarga eléctrica también tiene algunas otras características:

① Sin la necesidad de fabricar electrodos de herramienta de forma compleja, cualquier superficie bidimensional con una línea recta como la generatriz se puede mecanizar;

② Puede cortar espacios estrechos de unos 0,05 milímetros;

③ No todos los materiales en exceso se procesan en chatarra durante el procesamiento, lo que mejora la tasa de utilización de energía y materiales;

④ En el mecanizado EDM de alambre de baja velocidad donde el cable del electrodo no se recicla, la actualización continua del cable del electrodo es beneficiosa para mejorar la precisión del mecanizado y reducir la rugosidad de la superficie;

⑤ La Eficiencia de corte que se puede lograr mediante el corte de alambre de descarga eléctrica es generalmente de 20-60 mm2/min, con un máximo de 300 mm2/min; la precisión de mecanizado es generalmente entre ± 0,01 y ± 0,02 milímetros, con un máximo de ± 0.004 milímetros; La rugosidad de la superficie es generalmente de Ra2.5 a 1,25 micrones, Con un máximo de Ra0.63 micras; el espesor de corte es generalmente de 40-60 milímetros, con un espesor máximo de hasta 600 milímetros.

(4) Alcance de uso

Utilizado principalmente para el procesamiento: varias piezas de trabajo pequeñas complejas y precisas, como moldes convexos, cóncavos, convexos y cóncavos de troqueles de perforación, placas fijas, placas de descarga, etc. Electrodos metálicos utilizados para el conformado de herramientas, plantillas y mecanizado de descargas eléctricas; Varios micro surcos, ranuras estrechas, curvas arbitrarias, Etc. Tiene ventajas excepcionales, como una pequeña asignación de mecanizado, alta precisión de mecanizado, ciclo de producción corto y bajo costo de fabricación, y ha sido ampliamente utilizado en la producción. Actualmente, se han utilizado más del 60% del número total de máquinas de corte de alambre de descarga eléctrica en China y en el extranjero.

El corte de alambre de descarga eléctrica es una tecnología para el mecanizado de dimensiones de la pieza de trabajo. Bajo ciertas condiciones de equipo, una formulación razonable de rutas de tecnología de procesamiento es un enlace importante para garantizar la calidad del procesamiento de la pieza de trabajo.

El proceso de mecanizado de moldes o piezas que utilizan corte de alambre de descarga eléctrica generalmente se puede dividir en los siguientes pasos.

Analizar y revisar los dibujos:

El patrón de análisis del corte lento de alambre es el primer paso decisivo para garantizar la calidad del mecanizado y los indicadores técnicos completos de la pieza de trabajo. Tomando el troquel de perforación como ejemplo, al digerir el patrón, el primer paso es seleccionar el patrón de la pieza de trabajo que no puede o no es fácil de procesar con corte de alambre de descarga eléctrica. Generalmente hay los siguientes tipos:

1. Piezas de trabajo con altos requisitos para la rugosidad de la superficie y la precisión dimensional que no se pueden moler manualmente después del corte;

2. Piezas de trabajo con ranuras estrechas más pequeñas que la dEl parámetro del cable del electrodo más el espacio de descarga, o las piezas de trabajo con esquinas redondeadas formadas por el espacio de descarga de la placa del electrodo muerto y el marco del cabezal del pozo no están permitidas en las esquinas de la figura;

3. Materiales no conductores;

4. Piezas con un grosor superior al tramo del marco de alambre;

5. Piezas de trabajo con longitud de procesamiento superior a X y longitud de carrera efectiva de la placa de arrastre y, y requisitos de alta precisión.

Bajo las condiciones de cumplir con los requisitos de la tecnología de procesamiento de corte de alambre, se debe considerar cuidadosamente la rugosidad de la superficie, la precisión dimensional, el grosor de la pieza de trabajo, el material de la pieza de trabajo, el tamaño, el espacio de ajuste, y espesor de piezas estampadas.

Consideraciones de programación:

1. Determinación del espacio libre y del radio del círculo de la transición

Determine razonablemente la limpieza del troquel de estampación. La selección razonable del aclaramiento de la matriz es uno de los factores clave relacionados con la vida útil del molde y el tamaño de las rebabas en las piezas estampadas. El espacio entre los diferentes materiales para estampar troqueles generalmente se selecciona dentro del siguiente rango:

Materiales de perforación suave, como cobre, aluminio blando, aluminio semiduro, tableros de madera pegados, cartón rojo, láminas de mica, etc., puede tener un espacio de 10% 15% del espesor de perforación entre los moldes convexo y cóncavo.

Los materiales de perforación duros, como láminas de hierro, láminas de acero, láminas de acero al silicio, etc., pueden tener un espacio libre de 15 a 20% del espesor de perforación entre los moldes convexos y cóncavos.

Estos son los datos de experiencia reales de algunos troqueles de perforación de corte de alambre, que son más pequeños que los grandes troqueles de perforación de brecha populares internacionalmente. Debido a que la superficie de la pieza de trabajo procesada por corte de alambre tiene una capa de fusión frágil y suelta, cuanto más grandes sean los parámetros eléctricos de mecanizado, peor será la rugosidad de la superficie de la pieza de trabajo, Y cuanto más gruesa es la capa de fusión. A medida que aumenta el número de carreras de moho, esta superficie quebradiza y suelta se desvanece gradualmente, lo que hace que la brecha del molde aumente gradualmente.

Determinar razonablemente el radio del círculo de transición. Para mejorar la vida útil de los moldes generales de estampado en frío,Proveedores de moldes de estampadoSugieren que la incorporación de círculos de transición debe agregarse en la intersección de líneas, líneas y círculos, especialmente en ángulos pequeños. El Tamaño del Círculo de transición se puede considerar en función del grosor del material de perforación, la forma del molde, la vida útil requerida y las condiciones técnicas de la pieza de perforación. A medida que la parte de punzonado se vuelve más gruesa, el círculo de transición también puede aumentar en consecuencia. Generalmente, se puede seleccionar dentro del rango de 0,1-0,5mm.

Para círculos de transición con materiales de perforación delgados, pequeños huecos de ajuste de molde y sin margen para piezas de perforación más grandes, con el fin de obtener un buen espacio entre moldes convexos y cóncavos, generalmente se Añade un círculo de transición en la esquina de la forma. Debido a que la trayectoria de mecanizado del cable del electrodo producirá naturalmente un círculo de transición con un radio igual al radio del cable del electrodo más el espacio de descarga de un solo lado en la esquina interior.

2. calcular y escribir programas de mecanizado

Corte rápido de alambre

Al programar, es necesario elegir una posición de sujeción razonable en función de la situación de los ingredientes, y al mismo tiempo determinar un punto de partida razonable y una ruta de corte.

El punto de partida del corte debe tomarse en la esquina de la forma o en áreas donde la protuberancia se retira fácilmente.

La ruta de corte se basa principalmente en el principio de prevenir o reducir la deformación del molde. Generalmente, se debe considerar que la forma cerca del lado de sujeción es fácil de cortar en el extremo.

3. cinta de papel de programa y cinta de papel de corrección para roscar y procesar

Después de completar la producción de la cinta de papel de acuerdo con la hoja del programa, asegúrese de revisar la hoja del programa y la cinta de papel producida una por una. Use la cinta de papel correctora para introducir el programa en el controlador antes de intentar cortar la muestra. Las piezas de trabajo simples y seguras se pueden procesar directamente. Para moldes con requisitos de alta precisión dimensional y un pequeño espacio libre entre moldes convexos y cóncavos, se deben utilizar materiales delgados para el corte de prueba. Se puede verificar la precisión y el espacio libre de las piezas cortadas. Si se comprueba que no se cumplen los requisitos, se debe analizar oportunamente para identificar el problema y modificar el programa hasta que se califique antes de que el molde pueda ser procesado oficialmente. Este paso es un paso importante para evitar la chatarra de la pieza de trabajo.

De acuerdo con la situación real, el programa también se puede ingresar directamente desde el teclado o transmitirse directamente desde la máquina de programación a la coNcontralor.

3. Electro mecanizado químico

1) Principios básicos

Un Método de proceso llamado mecanizado electroquímico, que se basa en el principio de disolución anódica durante el proceso de electrólisis y utiliza un cátodo formado para dar forma y dimensionar piezas de trabajo a una determinada forma y tamaño.

(2) Alcance de uso

El mecanizado electroquímico tiene ventajas significativas en el procesamiento de materiales difíciles de mecanizar, formas complejas o piezas de paredes delgadas. El mecanizado electroquímico se ha aplicado ampliamente, como estriado de barril, cuchillas, impulsores integrales, moldes, agujeros y piezas irregulares, biselado y descombustión. Y en el procesamiento de muchas piezas, la tecnología de mecanizado electroquímico ha jugado un papel importante e incluso insustituible.

(3) Ventajas

Amplia gama de procesamiento. El mecanizado electroquímico puede procesar casi todos los materiales conductores sin estar limitado por sus propiedades mecánicas y físicas como resistencia, dureza y tenacidad. La estructura metalográfica del material permanece básicamente sin cambios después del procesamiento. Se usa comúnmente para procesar materiales difíciles de mecanizar, como aleaciones duras, aleaciones de alta temperatura, acero apagado, acero inoxidable, etc.

(4) Limitaciones

Baja precisión y estabilidad del procesamiento; El Costo de procesamiento es mayor, y cuanto menor es el tamaño del lote, mayor es el costo adicional por pieza.

4. Procesamiento láser

1) Principios básicos

El procesamiento láser es el proceso de usar la energía de la luz para lograr una alta densidad de energía en el punto focal después de ser enfocado por una lente. Funde o vaporiza el material en una cantidad muy pequeña de tiempo y se erosiona, logrando el procesamiento.

(2) Características principales

La tecnología de procesamiento láser tiene ventajas como un bajo desperdicio de materiales, efectos de costos significativos en la producción a gran escala y una fuerte adaptabilidad a los objetos de procesamiento. En Europa, la tecnología láser se usa comúnmente para soldar materiales especiales como carcasas y bases de automóviles de alta gama, alas de aviones y cuerpos de naves espaciales.

(3) Alcance de uso

El procesamiento láser, más comúnmente utilizada como la aplicación de sistemas láser, incluye principalmente tecnologías como soldadura láser, corte láser, modificación de superficies, marcado láser, perforación láser, procesamiento micro y deposición fotoquímica. estereolitografía, grabado láser, etc.

5. Procesamiento de haz de electrones

1) Principios básicos

El procesamiento del haz de electrones es el procesamiento de materiales utilizando los efectos térmicos o de ionización de los haces de electrones convergentes de alta energía.

(2) Características principales

Densidad de alta energía, capacidad de penetración fuerte, amplia gama de profundidad de penetración de una sola vez, relación de ancho de soldadura grande, velocidad de soldadura rápida, pequeña zona afectada por el calor y pequeña deformación de trabajo.

(3) Alcance de uso

El rango de materiales del procesamiento del haz de electrones es amplio, y el área de procesamiento puede ser extremadamente pequeña; La precisión del procesamiento puede alcanzar el nivel de nanómetro, logrando procesamiento molecular o atómico; Alta productividad; la contaminación generada por el procesamiento es pequeña, pero el costo del equipo de procesamiento es alto; Puede procesar microporos, Hendiduras estrechas, etc., y también se puede utilizar para soldadura y litografía fina. La tecnología de concha de puente de soldadura por haz de electrones al vacío es la principal aplicación del procesamiento de haz de electrones en la industria de fabricación automotriz.

6. mecanizado de haz de iones

1) Principios básicos

El procesamiento del haz de iones es el proceso de acelerar y enfocar el flujo de iones generado por la fuente de iones al vacío para alcanzar la superficie de la pieza de trabajo para su procesamiento.

(2) Características principales

Debido al control preciso de la densidad de corriente de iones y la energía de iones, el efecto de mecanizado se puede controlar con precisión, logrando un mecanizado de ultra precisión a nanoescala e incluso a niveles moleculares y atómicos. Durante el procesamiento del haz de iones, la contaminación generada es pequeña, la tensión de procesamiento y la deformación son mínimas, y la adaptabilidad al material procesado es fuerte, pero el costo de procesamiento es alto.

(3) Alcance de uso

El procesamiento del haz de iones se puede dividir en dos tipos según su propósito: Grabado y revestimiento.

1) Procesamiento de grabado

El grabado de iones se utiliza para procesar ranuras en rodamientos de aire giroscopio y motores de presión dinámica, con alta resolución, precisión y buena repetibilidad. Otro aspecto de las aplicaciones de grabado de haz de iones es el grabado de gráficos de alta precisión, como componentes electrónicos como circuitos integrados, optoeleDispositivos ctronic, y dispositivos optoelectrónicos. El grabado con haz de iones también se aplica al adelgazamiento de materiales y a la fabricación de muestras de microscopio electrónico penetrantes.

2) Procesamiento de recubrimiento de haz de iones

Hay dos formas de procesamiento de recubrimiento por haz de iones: Deposición por pulverización catódica y revestimiento de iones. El revestimiento iónico tiene una amplia gama de materiales que se pueden chapar, y las películas delgadas de metal o no metálicos se pueden chapar en superficies metálicas y no metálicas. También se pueden chapar diversas aleaciones, compuestos o ciertos materiales sintéticos, materiales semiconductores y materiales de alto punto de fusión.

La tecnología de recubrimiento de haz de iones se puede utilizar para recubrir películas lubricantes, películas resistentes al calor, películas resistentes al desgaste, películas decorativas y películas eléctricas.

7. mecanizado de arco de plasma

1) Principios básicos

El mecanizado por arco de plasma es un método de procesamiento especial que utiliza la energía térmica de los arcos de plasma para cortar, soldar y rociar materiales metálicos o no metálicos.

(2) Características principales

1) La soldadura por arco de plasma de micro haz puede soldar láminas y placas delgadas;

2) Con un pequeño efecto de agujero, puede lograr efectivamente la soldadura de una sola cara y la formación libre de doble cara;

3) El arco de plasma tiene una alta densidad de energía, alta temperatura de la columna de arco y una fuerte capacidad de penetración. El acero con un espesor de 10-12mm no requiere biselados y se puede soldar y formar en ambos lados de una sola vez. Tiene velocidad de soldadura rápida, alta productividad y pequeña deformación de tensión;

4) El equipo es relativamente complejo y consume una gran cantidad de gas, por lo que solo es adecuado para soldadura en interiores.

(3) Alcance de uso

Ampliamente utilizado en la producción industrial, especialmente en la soldadura de cobre y aleaciones de cobre, titanio y aleaciones de titanio, acero de aleación, acero inoxidable, molibdeno y otros metales utilizados en tecnologías industriales militares y de vanguardia como la aviación y la industria aeroespacial, como proyectiles de misiles de aleación de titanio y algunos contenedores de paredes delgadas en aviones.

8. mecanizado ultrasónico

1) Principios básicos

El mecanizado ultrasónico es un tipo especial de mecanizado que utiliza la frecuencia ultrasónica como herramienta para la vibración de pequeña amplitud, y a través del impacto del abrasivo libre en el líquido entre él y la pieza de trabajo en la superficie mecanizada, difunde gradualmente la superficie del material de la pieza de trabajo. Se abrevia como USM en inglés. El mecanizado ultrasónico se usa comúnmente para perforación, corte, soldadura, anidación y pulido.

(2) Características principales

Puede procesar cualquier material, especialmente adecuado para procesar varios materiales no conductores duros y frágiles. Tiene una alta precisión de mecanizado para piezas de trabajo, buena calidad de superficie, pero baja productividad.

(3) Alcance de uso

El mecanizado ultrasónico se utiliza principalmente para taladrar (incluidos agujeros redondos, agujeros irregulares y agujeros curvos), cortar, ranurar, anidar, tallar, desbarbado por lotes de piezas pequeñas, superficie del moldePulido ultrasónico, Y el apósito de muela de varios materiales duros y quebradizos, como vidrio, cuarzo, cerámica, silicio, germanio, ferrita, piedras preciosas y Jade.

9. procesamiento químico

1) Principios básicos

Chemical Etching es un proceso de mecanizado especial que utiliza el efecto de disolución corrosiva de soluciones de ácido, álcali o sal en los materiales de la pieza de trabajo para obtener la forma, el tamaño o la condición de la superficie deseada de la pieza de trabajo.

(2) Características principales

1) Puede procesar cualquier material metálico que se pueda cortar sin estar limitado por la dureza, la resistencia y otras propiedades;

2) Adecuado para procesamiento a gran escala y capaz de procesar múltiples partes simultáneamente;

3) No se generan tensiones, grietas o rebabas, y la rugosidad de la superficie alcanza Ra1.25-2,5 μ M;

4) Fácil de operar;

5) No es adecuado para procesar ranuras y agujeros estrechos;

6) No es aconsejable eliminar defectos como el desnivel superficial y los arañazos.

(3) Alcance de uso

Adecuado para el procesamiento de reducción de espesor de área grande; Adecuado para el mecanizado de agujeros complejos en piezas de paredes delgadas.