Para varios tipos de piezas de estampado, los troqueles de dibujo profundo son los más difíciles de manejar porque el material fluirá. Otros tipos manejarán algunos de ellos, pero para sellar piezas con requisitos de alto tamaño, el problema del springback a veces puede ser muy problemático. Actualmente, la tribu no ha visto ninguna fórmula preparada para el cálculo de la recuperación. Generalmente, las personas confían en la experiencia para compensar diferentes materiales y ángulos R. Eso sí, Tenemos bastante claro los factores que provocan el repunte. Si estamos reparando moldes y apuntando a ciertas condiciones, aún podemos encontrar métodos efectivos para controlar el rebote

El rebote es un problema difícil de resolver para las piezas de estampado de automóviles. En la actualidad, solo se utiliza el análisis de software para analizar la cantidad teórica de compensación de rebote, y se agregan costillas de refuerzo para controlar el rebote en el producto. Sin embargo, esto no puede controlar completamente el rebote, y es necesario compensar el análisis insuficiente de la cantidad de compensación del rebote en la etapa de depuración del molde y aumentar el proceso de conformación.

Propiedades 1. Material

Hay piezas de estampado con diferentes resistencias en la carrocería del automóvil, que van desde chapa metálica ordinaria hasta chapa metálica de alta resistencia. Las diferentes láminas tienen diferentes resistencias al rendimiento, y cuanto mayor sea el límite elástico de la chapa, más probabilidades tendrá de experimentar un rebote.

El material de las piezas gruesas de la placa es generalmente placa de acero de carbono laminada en caliente o placa de acero de alta resistencia de baja aleación laminada en caliente. En comparación con las placas delgadas laminadas en frío, las placas gruesas laminadas en caliente tienen una mala calidad superficial, grandes tolerancias de espesor, propiedades mecánicas inestables del material y menor alargamiento

2. espesor material

Durante el proceso de formación, el espesor de La chapa tiene un impacto significativo en el rendimiento de flexión. A medida que aumenta el espesor de la chapa, el fenómeno de rebote disminuye gradualmente. Esto se debe a que a medida que aumenta el grosor de la chapa, aumentan los materiales involucrados en la deformación plástica y, por lo tanto, también aumenta la deformación de recuperación elástica. Por tanto, el rebote disminuye.

Con la mejora continua del nivel de resistencia de las piezas gruesas de la placa, el problema de la precisión dimensional causada por el springback es cada vez más grave. El diseño del molde y la depuración del proceso posterior requieren una comprensión de la naturaleza y el tamaño de la parte elástica para tomar las contramedidas y las medidas correctivas correspondientes.

Para piezas de chapa gruesa, la relación entre el radio de flexión y el espesor de la placa es generalmente muy pequeña, y la tensión y su variación en la dirección del espesor de la placa no se pueden ignorar

3. Forma DE LA PARTE

Hay diferencias significativas en el retroceso de partes con diferentes formas. Para las partes de formas complejas, Generalmente se agrega una secuencia de modelado para evitar que ocurra la recuperación elástica debido a una formación inadecuada. Sin embargo, para algunas partes de formas especiales, como las partes en forma de U, se debe considerar la compensación de recuperación al analizar el proceso de formación.

4. Parte borde presionando fuerza

El proceso de estampado con fuerza de sujeción de bordes es una medida tecnológica importante. Al optimizar continuamente la fuerza de sujeción del borde, se puede ajustar la dirección del flujo de material y se puede mejorar la distribución interna de la tensión del material. Un aumento en la fuerza de sujeción del borde puede hacer que el dibujo de las partes sea más completo, especialmente en las paredes laterales y en las posiciones del ángulo R. Si la formación es suficiente, reducirá la diferencia en las tensiones internas y externas, reduciendo así el rebote.

5. refuerzo elástico

Las costillas de estiramiento son ampliamente utilizadas en la tecnología actual. Ajustar razonablemente la posición de estiramiento puede cambiar efectivamente la dirección del flujo de material y distribuir la resistencia de alimentación en la superficie de prensado, mejorando así la formabilidad del material. Colocar las costillas de estiramiento en las Partes que son propensas a la recuperación elástica puede hacer que la formación de las partes sea más completa, la distribución del estrés sea más uniforme y, por lo tanto, reducir la recuperación elástica.

El mejor momento para reducir o eliminar el rebote es durante las etapas de diseño del producto y desarrollo del molde. A través del análisis, prediga con precisión la cantidad de rebote, optimice el diseño y el proceso del producto y reduzca el rebote utilizando la forma, el proceso y la compensación del producto. Durante la etapa de depuración del molde, es necesario seguir estrictamente la guía del análisis del proceso para probar el molde. En comparación con el análisis SE ordinario, la carga de trabajo del análisis de rebote y la corrección ha aumentado de 30% a 50%, pero puede acortar en gran medida el ciclo de depuración de moldes.

El rebote está estrechamente relacionado con el proceso de dibujo. Bajo diferentes DrCondiciones de tripa (tonelaje, accidente cerebrovascular y velocidad de alimentación, etc.), aunque no hay problemas de formación con las piezas estampadas, el rebote después del recorte será más obvio. El análisis de rebote y el análisis de formación de dibujos utilizan el mismo software, pero la clave es cómo establecer los parámetros de análisis y evaluar eficazmente los resultados de rebote.

Control trasero de Primavera de piezas irregulares

Durante el proceso de desarrollo de los componentes del alféizar de la puerta izquierda y derecha del piso delantero, hubo un fenómeno de rebote de 4 ° (ver Figura 6), Y la Figura 6 marcó la posición de rebote y el grado de rebote de los componentes. Sobre la base de la posición de rebote y el grado de rebote de la pieza de trabajo, formule las contramedidas como se muestra en la Figura 7. En la ruta de proceso, agregue la conformación de 4 ° y una secuencia de conformación de tercer orden. Al mismo tiempo, el material del inserto de modelado del molde debe ser Cr12MoV, y la dureza debe alcanzar HRC58-62.

Control de rebote de parte en forma de L

Las partes en forma de L de la placa de refuerzo del brazo oscilante de un determinado modelo de automóvil generalmente se desarrollan con el mismo molde para las contramedidas izquierda y derecha. Para evitar fuerzas laterales que puedan hacer que las partes formadas se desvíen, el desarrollo simétrico izquierda-derecha de las piezas en forma de L para la corrección de rebote es básicamente el mismo que el de las piezas en forma de U.

Control de rebote de pieza en forma de U

Generalmente, las piezas en forma de U son propensas a rebotar. La figura 1 muestra el diagrama esquemático de la carrocería delantera de la placa interior de la viga longitudinal delantera izquierda/derecha de un determinado modelo de vehículo y su relación de superposición en todo el vehículo. A partir de la Figura 1, se puede ver que esta parte encontró problemas de rebote durante el proceso de desarrollo. La figura 2 indica la ubicación del rebote y la cantidad de rebote específica de la pieza. Después de análisis y comunicación repetidos con el personal de diseño en función de la relación de superposición, se realizaron cambios en las piezas aumentando la longitud de las costillas de refuerzo y agregando una secuencia de conformación al molde en sí. con una secuencia de conformación predeterminada de 1 a 3,5mm

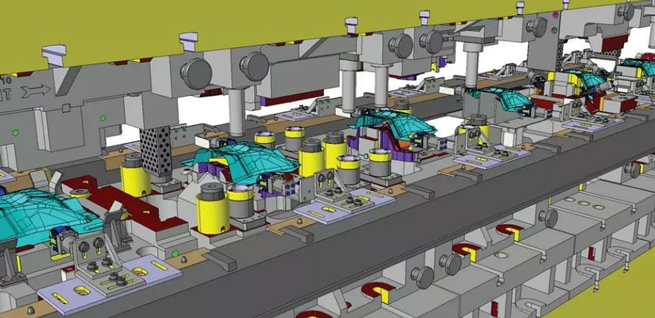

La clasificación del proceso aumenta la secuencia de conformación, y toda la pared lateral de la pieza de trabajo se forma para garantizar que no haya un fenómeno de rebote en la pieza de trabajo. Como se muestra en la Figura 5, la secuencia de punzonado lateral después del ensamblaje agrega insertos de modelado, y todos los insertos de molde están hechos de material Cr12MoV, lo que garantiza que la dureza de enfriamiento alcance el HRC58-62. Se determinó el plan final y el molde se modificó de acuerdo con este plan. La verificación en el sitio mostró que no hubo un fenómeno de rebote en las partes formadas.

Sobre la base de la experiencia pasada en el desarrollo de modelos de vehículos, es posible determinar los detalles de las piezas de rebote fácil y el proceso de desarrollo para la aplicación de tales piezas.

Además, las medidas de proceso comunes actuales para resolver el rebote de estampado de chapa son las siguientes:

1. flexión correcta

La corrección de la fuerza de flexión concentrará la fuerza de perforación en la zona de deformación de flexión, forzando la capa interna de metal a comprimir. Después de la corrección, las capas interna y externa serán alargadas. Después de la descarga, la tendencia de rebote de las dos zonas comprimidas se puede reducir compensándose entre sí.

2. Tratamiento térmico

El recocido antes de doblar puede reducir su dureza y tensión de rendimiento, lo que puede reducir el rebote y también reducir la fuerza de flexión. Después de doblarse, se puede volver a extinguir.

3. flexión excesiva

En la producción de flexión, debido a la recuperación elástica, el ángulo de deformación y el radio de la chapa aumentará. Es posible reducir el rebote mediante el uso de un método en el que el grado de deformación de la chapa excede el grado de deformación teórico.

4. flexión caliente

Mediante el uso de la flexión de la calefacción y la selección de la temperatura adecuada, el material tiene tiempo suficiente para ablandarse, lo que puede reducir la cantidad de rebote.

5. Tirando y doblando

Este método aplica tensión tangencial mientras dobla la chapa, cambiando el estado de tensión y la distribución dentro de la chapa, de modo que toda la sección esté dentro del rango de deformación plástica por tracción. Después de la descarga, las tendencias de rebote de las capas interior y exterior se anulan entre sí, reduciendo el rebote.

6. Compresión local

El proceso de compresión local es aumentar la longitud de la hoja exterior reduciendo el espesor de la hoja exterior, de modo que las tendencias de rebote de laLas capas internas y externas se anulan entre sí.

7. múltiples curvas

Divida el proceso de flexión en varios pasos para eliminar el springback.

8. pasivación de esquinas interiores redondeadas

Comprimir desde el interior del área curva para eliminar el rebote. Cuando se dobla la placa en forma de U, este método es más efectivo debido a la flexión simétrica en ambos lados.

9. Transformación de dibujo integral en formación de flexión parcial

Parte de las Partes se doblan y luego se estiran para reducir el retroceso. Este método es eficaz para productos con formas bidimensionales simples.

10. Control de Estrés Residual

Durante el dibujo, las formas locales del casco convexo se agregan a la superficie de la herramienta y luego se eliminan en el proceso posterior para cambiar el equilibrio de tensión residual en el material y eliminar el rebote.

11. Rebote negativo

Al mecanizar la superficie de la herramienta, intente crear un rebote negativo de la chapa metálica. Después de que el molde superior regresa, la pieza de trabajo alcanza la forma requerida a través del rebote.

12. Método electromagnético

Mediante el uso de pulsos electromagnéticos para impactar la superficie de los materiales, se pueden corregir los errores de forma y tamaño causados por el rebote.